دستگاه تزریق پلاستیک عمودی، دستگاه عمود تزریق

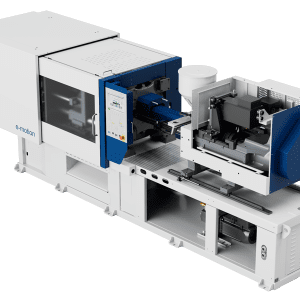

دستگاه تزریق پلاستیک عمودی یا دستگاه عمود تزریق مانند ماشینهای افقی سنتی عمل میکند، با این حال آنها برای کار بر روی محور عمودی طراحی شده اند. این نوع ماشین های تزریق پلاستیک در انواع هیدرولیک، برقی و هیبریدی برای پاسخگویی به طیف وسیعی از نیازهای مشتریان طراحی شده است. دستگاه های قالب گیری تزریقی عمودی به دلیل نوع جهت گیری دستگاه و طراحی متفاوت نسبت به دستگاه های تزریق معمولی به فضای محیطی بسیار کمی نیاز دارند.

دستگاه های تزریق پلاستیک عمودی که به عنوان دستگاه تزریق پلاستیک ایستاده یا دستگاه عمود تزریق نیز شناخته می شود، نوعی دستگاه قالب گیری تزریقی است که در آن، واحد تزریق و واحد گیره به صورت عمودی تراز می شوند. این پیکربندی با ماشین های تزریق افقی که در آن واحد تزریق و واحد گیره به صورت افقی قرار می گیرند متفاوت است.

دستگاه تزریق پلاستیک عمودی، از نظر جهت ساختاری با همتایان افقی خود متفاوت است. بر خلاف ماشین های افقی که دارای گیره قالب افقی هستند، ماشین های عمودی دارای یک گیره قالب و واحد تزریق به صورت عمودی هستند. این پیکربندی عمودی مزایای مشخصی را در کاربردها و صنایع خاص ارائه می دهد.

برای اطلاع از قیمت دستگاه های تزریق پلاستیک و انواع دستگاه های، میزان درآمد دستگاه های تزریق پلاستیک و بهرهوری دستگاه میتوانید مطالب زیر را مطالعه کنید.

دستگاه تزریق پلاستیک عمودی، دستگاه تزریق پلاستیک ایستاده

دستگاه تزریق پلاستیک عمودی یا ایستاده، دستگاهی است که در آن قالب بهصورت عمودی قرار میگیرد و فرآیند تزریق پلاستیک از بالا به پایین انجام میشود. در این دستگاهها، به دلیل جهتگیری عمودی قالب، جاذبه به فرایند تزریق کمک کرده و باعث افزایش دقت و کاهش احتمال نقص در قطعه نهایی میشود.

دستگاههای تزریق پلاستیک از مهمترین تجهیزات در صنعت تولید قطعات پلاستیکی هستند. این دستگاهها با ذوب و تزریق پلاستیک به قالب، قطعاتی با دقت و کیفیت بالا تولید میکنند. یکی از انواع دستگاههای تزریق پلاستیک که کاربردهای خاصی دارد، دستگاه تزریق پلاستیک عمودی است.

دستگاه های عمود تزریق یا دستگاه تزریق پلاستیک عمودی با بهرهگیری از قالبگیری عمودی، امکان تولید قطعات با دقت بالا و بدون نقص را فراهم میکنند و بهویژه در فرآیندهای Insert Molding، که نیازمند ترکیب قطعات فلزی و پلاستیکی است، نقش مهمی ایفا میکنند.

از جمله مزایای برجسته دستگاههای تزریق عمودی میتوان به صرفهجویی در فضای کاری، استفاده از نیروی جاذبه برای بهبود تزریق و دسترسی آسانتر به قالب اشاره کرد.

این ویژگیها باعث شدهاند که دستگاههای تزریق عمودی در صنایع مختلف مانند خودروسازی، الکترونیک، پزشکی و بستهبندی بهطور گسترده استفاده شوند. علاوه بر این، دستگاههای تزریق عمودی به دلیل قابلیت تولید قطعات چندلایه و ترکیبی، در تولید قطعات کوچک و دقیق نیز بسیار کارآمد هستند.

انواع دستگاه تزریق پلاستیک عمودی یا ایستاده بر اساس نوع گیره، دارای تایبار و بدون تایبار (سی شکل)

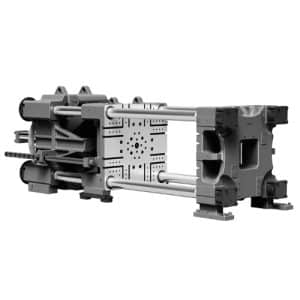

دستگاههای تزریق پلاستیک عمودی را میتوان بر اساس نوع گیره و مکانیزم قفل شدن قالب به دو دسته اصلی تقسیم کرد. دستگاههای دارای تایبار (Tie-Bar) و دستگاههای بدون تایبار (C-Frame). هر یک از این دستگاهها ویژگیها و کاربردهای خاص خود را دارند.

انتخاب بین دستگاههای تزریق پلاستیک عمودی دارای تایبار و بدون تایبار به نیازهای تولیدی و نوع قطعه بستگی دارد. دستگاههای دارای تایبار برای تولید قطعات بزرگتر و با دقت بیشتر ایدهآل هستند، در حالی که دستگاههای بدون تایبار (C-Frame) برای تولیدات کوچکتر و زمانی که نیاز به دسترسی آسان به قالب وجود دارد، گزینهای مناسب بهشمار میروند.

1.دستگاه تزریق پلاستیک عمودی دارای تایبار (Tie-Bar)

دستگاههای دارای تایبار مجهز به چهار میله فلزی (تایبار) هستند که برای نگهداشتن قالب و ایجاد نیروی لازم برای قفل کردن قالب در حین فرآیند تزریق بهکار میروند. این میلهها به توزیع یکنواخت فشار در سراسر قالب کمک میکنند و باعث میشوند که قطعه نهایی با دقت و کیفیت بالا تولید شود.

مزایا

- دقت بالاتر در قفل شدن قالب: به دلیل وجود تایبار، فشار تزریق بهطور یکنواخت در قالب توزیع میشود و این امر به تولید قطعاتی با دقت بیشتر منجر میشود.

- مناسب برای تولید قطعات پیچیده و بزرگتر: این دستگاهها برای تولید قطعات با اندازههای بزرگتر و فرآیندهایی که نیاز به فشار قفل کردن بالا دارند، ایدهآل هستند.

معایب

محدودیت در دسترسی به قالب: تایبارها ممکن است دسترسی به قالب و قطعه را در هنگام تعمیرات یا تغییر قالب محدود کنند.

2.دستگاه تزریق پلاستیک عمودی بدون تایبار (C-Frame)

دستگاههای بدون تایبار که بهعنوان دستگاههای سی شکل نیز شناخته میشوند، فاقد تایبار هستند و قالب در یک قاب C شکل قرار دارد.

این دستگاهها معمولاً برای تولید قطعات کوچکتر و با حجم پایین استفاده میشوند. ساختار بدون تایبار این دستگاهها به اپراتور اجازه میدهد که بهراحتی به قالب و قطعه دسترسی داشته باشد.

مزایا

- دسترسی آسانتر به قالب: بهدلیل نبود تایبار، اپراتور میتواند بهراحتی به قالب دسترسی داشته باشد و فرآیند تعویض قالب و خارج کردن قطعه سریعتر انجام شود.

- طراحی جمعوجور و صرفهجویی در فضا: دستگاههای C-Frame نسبت به دستگاههای تایبار جمعوجورتر هستند و فضای کمتری اشغال میکنند.

معایب

محدودیت در تولید قطعات بزرگ: به دلیل ساختار بدون تایبار، این دستگاهها فشار کمتری برای قفل کردن قالب ارائه میدهند و برای تولید قطعات بزرگ یا پیچیده مناسب نیستند.

- میز ثابت

- میز کشویی دو طرفه

- میز گردان

دستگاه تزریق پلاستیک عمود میز ثابت:

قســــــمت ثابت قــــالب بر روی صفحه ثابت این دستگاه هــــــــا بسته می شود و همـــــــــــان گونــــــه که از اسم آن پیداســـــــت،

به صورت ثابت و فاقد توانایی حرکت عرضی است. میزهای ثابت برای تولید قطعاتی که نرخ تولید بالایی ندارند

بسیار مناســــــب هستند. همچنین دستگاه های تزریق عمود مجهز به میز ثابت، از سایر انواع دستگاه ها ارزان تر هستند.

از جمله کاربردهای دستگاه های مجهز به این میز میتوان به تولید تجهیزات الکتریکی، سر سیم و سر سوکت اشاره کرد.

دستگاه تزریق پلاستیک عمود میز کشویی یک طرفه:

بر روی صفحه ثابت گیره این دستگاه ها، یک میز با قابلیت حرکت عرضی تعبیه شده است که این امکان را فراهم می کند

که بخش ثابت قالب (که بسته به نوع قالب ممکن است حفره یا مغزی قالب باشد) در زمان باز شدن گیره به سمت اپراتور حرکت کند

و با خارج شدن از زیر صفحه متحرک، فضای بیشتری را در اختیار اپراتور قرار دهد تا با آزادی عمل و ایمنی بیشتری اقدام به برداشتن

قطعات و یا اینسرت گذاری نماید. کاربرد این نوع میز در قطعاتی است که اینسرت گذاری آن ها دشوار است، مانند کلید و پریز،

قطعات خودرو و تجهیزات الکتریکی.

دستگاه تزریق پلاستیک عمود میز کشویی دو طرفه:

فلسفه تجهیز ماشین تزریق عمود به میز کشویی دو طرفه، همانند میز کشویی یک طرفه به منظور تسهیل اینسرت گذاری است،

با این تفاوت که استفاده از میز دو طرفه این امکان را ایجاد می کند تا درحالی که گیره دستگاه در حالت قفل قرار دارد،

از یک سمت بخش ثابت قالب خارج از گیره و در اختیار اپراتور قرار گیرد تا عمل برداشتن قطعات تولید شده و اینسرت گذاری را انجام دهد.

برای این منظور لازم است تا بخش ثابت قالب در دو عدد یا بیشتر ساخته شود. این نوع میز برای تولید قطعاتی که زمان خنک شدن قطعه

و یا زمان اینسرت گذاری در آن ها بالاست بسیار مناسب است. نرخ تولید قطعه با استفاده از دستگاه های مجهز به میز کشویی دو طرفه بسیار بالا است.

طبیعتا این دستگاه ها نسبت به دو نوع قبلی قیمت بالاتری هم دارند. دستگاه های مجهز به میز کشویی دو طرفه معمولاً برای تولید قطعات الکتریکی،

تجهیزات پزشکی و تجهیزات الکتریکی مورد استفاده قرار می گیرند.

دستگاه تزریق پلاستیک عمود میز گردان:

میز گردان مانند میزهای کشویی برای تسهیل قطعه برداری و اینسرت گذاری مورد استفاده قرار می گیرد. علاوه بر این به دلیل امکان نصب چندین سنبه

(یا بخش ثابت قالب) بر روی یک دستگاه، و قابلیت اینسرت گذاری و قطعه برداری در حین سیکل تولید، نرخ تولید به شدت افزایش پیدا می کند.

همچنین این دستگاه ها به دلیل فاصله زیاد محل قرارگیری اپراتور از گیره دستگاه، ایمنی بسیار بالایی دارند. با استفاده از دستگاه های تزریق پلاستیک

عمود مجهز به میز گردان میتوان بسیاری از قطعات با روش تولید پیچیده مانند پوسته لامپ LED، تجهیزات پزشکی و قطعات خودرویی را در مقیاس انبوه تولید کرد.

دستگاه های تزریق عمود علاوه بر خاصیت ذاتی گفته شده، به گونه ای طراحی می شوند که برای تولید قطعات اینسرتی مناسب بــــــــاشند.

به عنوان مثال: ارتفاع میز آن ها به اندازه ای است که کاربر به راحتی بتواند به آن دسترسی داشته و قطعات اینسرتی را درون قالب بکارد.

همچنین برخی از امکانات نظیر میز گردان و کشویی این کار را بیش از پیش ساده کرده اند.

از جمله موارد کاربرد دستگاه تزریق پلاستیک عمود می توان به تولید قطعـــات الکتریکی، قطعات خودرو، پوسته یا بدنه لامـــــــپ ال ایدی،

انواع سرسیم و سرسوکت، تجهیزات پزشکی، انواع قطعات دارای اینسرت یا کاشتنی و … اشاره کرد.

علاوه بر این اغلب ماشین سازان دستگاه های تزریق پلاستیک عمود را در تناژهای پایین تری از دستگاه هــــــای افقی تولید مـــــــــی کنند

که طبیعتا قیمت پایین تری هم دارند. بسیاری از تولیدکنندگان برای تـــــولید قطعات پلاستیکــــــــی نیاز به دستگاهی با تناژ کــــــــم دارند،

بنابراین خرید یک دستگاه تزریق افقی باعث تحمیل هزینه اضافه به آن ها می شود. نیروی گیره در دستگاه های تزریق پلاستیک افقـــــی

موجود در بازار ایران معمولاً از 80 تن به بالا است، در حالی که دستگاه های تزریق عمود با نیروی گیره 20 تن به آسانی قابل تهیه هستند.

قیمت پایین دستگاه های تزریق عمود به ویژه برای کارآفرینانی که به تازگی قصد ورود به صنعت پلاستیک را دارند جذاب است.

یکی دیگر از مزیت های دستگاه تزریق پلاستیک عمود این است که فضای کمی را اشغال می کند و از این لحاظ برای کارگاه های کوچــــک

تولیدی بسیار مناسب است. این دستگاه ها با توجه به قیمت پایین و اندازه کوچک شان در بعضی از موارد پاسخگوی نیاز افرادی هستند

که در جستجوی دستگاه تزریق پلاستیک خانگی هستند.

1.اشغال فضای کمتر(صرفهجویی در فضای کاری): ماشینهای تزریق پلاستیک عمودی در مقایسه با ماشینهای افقی اندازهی کوچکتری دارند که آنها را برای تاسیساتی با فضای محدود ایدهآل میکند.

آنها را می توان در مناطق تولید فشرده نصب کرد یا در خطوط تولید موجود بدون نیاز به اصلاحات گسترده چیدمان ادغام کرد.

2.طراحی قالب چند منظوره: ماشینهای تزریق پلاستیک عمودی قالبهایی را در خود جای میدهند که در جهت عمودی باز و بسته میشوند، که میتواند برای بخش خاص و فرآیندهای قالبگیری مفید باشد.

آنها برای قالب گیری بیش از حد، قالب گیری درج و قالب گیری قطعات با اشکال پیچیده یا درج های متعدد مناسب هستند.

3.قابلیت اجرای Insert Molding: یکی از قابلیتهای برجسته دستگاه تزریق پلاستیک عمودی، فرآیند Insert Molding است که در آن مواد پلاستیکی بهطور مستقیم بر روی قطعات دیگر مانند فلزات یا قطعات الکترونیکی تزریق میشوند. این قابلیت به تولید قطعات ترکیبی و پیچیده کمک میکند و در صنایع مانند خودروسازی، الکترونیک و پزشکی کاربرد فراوانی دارد.

4.توزیع بهتر مواد: در دستگاههای عمودی، مواد پلاستیکی مذاب بهطور طبیعی توسط نیروی جاذبه به داخل قالب هدایت میشوند. این ویژگی به پر شدن بهتر و یکنواختتر قالب کمک میکند و خطر بروز نقصها مانند حبابهای هوا یا ناتمام ماندن پر شدن قالب را کاهش میدهد.

5.دسترسی راحت تر: به دلیل جهت گیری رو به بالا قالب و واحد تزریق، دسترسی و نگهداری ماشین آلات عمودی را آسان تر می کنند.

کارهای تعمیر و نگهداری، تغییر قالب و عیب یابی را می توان راحت تر و کارآمدتر در مقایسه با ماشین های افقی انجام داد.

6.قابلیت های قالب گیری بیش از حد: ماشینهای تزریق پلاستیک عمودی در کاربردهای بیش از حد قالبگیری که یک ماده روی بستر دیگری قالبگیری میشود، مانند محصور کردن اجزای الکترونیکی، برتری دارند.

جهت عمودی، قالب گیری دقیق قطعات را تسهیل می کند و از اتصال مناسب مواد و دقت ابعادی اطمینان می دهد.

7.کاهش ضایعات مواد: ماشینهای تزریق پلاستیک عمودی میتوانند ضایعات مواد را با کنترل دقیق اندازه شات و جریان مواد در طول تزریق به حداقل برسانند.

این می تواند منجر به مصرف کمتر مواد و صرفه جویی در هزینه شود، به ویژه برای قالب گیری قطعات کوچک تا متوسط.

8.گزینه های اتوماسیون پیشرفته: دستگاه های قالب گیری تزریق عمودی را می توان به راحتی با سیستم های اتوماسیون برای جابجایی قطعات، مونتاژ و کنترل کیفیت ادغام کرد.

فرآیندهای خودکار راندمان کلی تولید را بهبود می بخشد، هزینه های نیروی کار را کاهش می دهد و کیفیت قطعه را تضمین می کند.

9.کاربردهای تخصصی: ماشینهای عمودی برای کاربردهای خاص در صنایعی مانند خودروسازی، تجهیزات پزشکی، الکترونیک و کالاهای مصرفی ترجیح داده میشوند.

آنها ابزارهای همه کاره برای قالب گیری اجزا با خواص مواد، رنگ ها و پوشش های سطحی متفاوت هستند..

10.قابلیت سفارشیسازی و انعطافپذیری بالا: دستگاههای تزریق پلاستیک عمودی قابلیت نصب و استفاده از انواع قالبها را دارند و میتوانند بر اساس نیازهای تولید بهطور سفارشی تنظیم شوند. این ویژگی باعث میشود که این دستگاهها در فرآیندهای تولید متنوع و برای تولید قطعات مختلف با اشکال و اندازههای گوناگون مورد استفاده قرار گیرند.

دستگاه تزریق پلاستیک عمودی به دلیل طراحی منحصربهفرد و تواناییهای خاص خود، در طیف گستردهای از صنایع مورد استفاده قرار میگیرد. این دستگاهها برای تولید قطعات پلاستیکی پیچیده، دقیق و چندلایه که نیاز به فرآیندهای خاص دارند، بسیار مناسب هستند.

1.قالبگیری عمودی برای ریختهگریهای آهنی، آلومینیومی، برنجی/برنزی و فولادی با اندازههای قالب از ۵۰۰×۴۰۰ میلیمتر تا ۱۲۰۰×۱۰۵۰ میلیمتر مناسب است.

این فرایند به طور گسترده در صنعت خودرو برای تولید حجم بالای قطعاتی مانند کالیپرهای ترمز، دیســـــــک های ترمز و منیفولدهــــــــای اگزوز استفاده می شود.

2.صنعت الکترونیک: در صنایع الکترونیکی، تولید قطعات کوچک و دقیق بسیار مهم است. دستگاههای تزریق پلاستیک عمودی به دلیل دقت بالا و توانایی اجرای Insert Molding، برای تولید قطعات الکترونیکی مانند اتصالات، سوکتها، قطعات گوشیهای موبایل و بردهای مدار چاپی (PCB) استفاده میشوند.

این دستگاهها میتوانند پلاستیک را مستقیماً بر روی قطعات فلزی یا الکترونیکی تزریق کنند، که به کاهش زمان تولید و افزایش کیفیت محصولات کمک میکند.

3.صنعت خودرو: در صنعت خودروسازی، قطعات پلاستیکی متعددی به کار میروند که نیاز به دقت بالا و مقاومتی مناسب دارند. دستگاههای تزریق پلاستیک عمودی برای تولید قطعاتی مانند اتصالات الکتریکی، دکمههای داخلی خودرو، قطعات دکوراتیو و قطعات ترکیبی فلز و پلاستیک استفاده میشوند. همچنین در فرآیند Insert Molding، این دستگاهها برای تزریق مستقیم پلاستیک بر روی قطعات فلزی مانند پیچها و بستها کاربرد دارند.

4.صنعت پزشکی: در صنایع پزشکی، تولید قطعات دقیق و بهداشتی از اهمیت بالایی برخوردار است. دستگاههای تزریق پلاستیک عمودی برای تولید قطعات پزشکی کوچک مانند لولههای پزشکی، سوزنهای تزریق، قطعات دستگاههای پزشکی و ابزارهای جراحی بهکار میروند. این دستگاهها به دلیل دقت بالا و کنترل دقیق بر فرآیند تولید، به تولید قطعاتی که نیاز به استانداردهای بهداشتی بالایی دارند، کمک میکنند.

5.صنعت بستهبندی: در صنعت بستهبندی، نیاز به تولید قطعات پلاستیکی کوچک و مقاوم همچون درپوشها، بطریها، قطعات بستهبندی خاص و قالبهای بستهبندی است. دستگاههای تزریق پلاستیک عمودی به دلیل قابلیت تنظیم دقیق و انعطافپذیری بالا، در تولید این نوع قطعات پرکاربرد هستند. فرآیند سریع و کارآمد این دستگاهها به تولید انبوه قطعات بستهبندی کمک میکند.

6.صنعت لوازم خانگی: در تولید لوازم خانگی، از قطعات پلاستیکی کوچک تا بزرگ مانند دستههای پلاستیکی، قطعات داخلی ماشین لباسشویی، یخچال، و اجزای کوچک تجهیزات الکتریکی استفاده میشود. دستگاههای تزریق پلاستیک عمودی با قابلیت تزریق دقیق و سریع پلاستیک، در تولید این قطعات کاربرد دارند و به بهبود کیفیت و سرعت تولید کمک میکنند.

7.صنعت اسباببازی: تولید اسباببازیهای پلاستیکی کوچک و پیچیده نیاز به دقت و جزئیات بالایی دارد. دستگاه تزریق پلاستیک عمودی به دلیل توانایی در تولید قطعات کوچک و ترکیبی، برای ساخت قطعات کوچک اسباببازی، اتصالات پیچیده و قطعات پلاستیکی متحرک ایدهآل است. همچنین این دستگاهها میتوانند بهسرعت قطعات مختلف اسباببازیها را در فرآیندهای تولید انبوه تولید کنند.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.