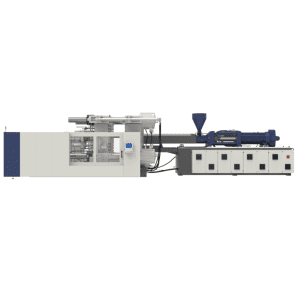

ماشین تزریق سری فشار بالا

اصطلاح ماشین تزریق سری فشار بالا یا ماشیبن تزریق پلاستیک سری فشار بالا به طور معمول به یک دستگاه تزریق پلاستیک اشاره دارد که در مقایسه با ماشین های قالب گیری تزریقی استاندارد برای عملکرد تحت فشار تزریق بالاتر طراحی شده است. این ماشینها برای رسیدگی به فرآیندهای قالبگیری تخصصی طراحی شدهاند که برای پر کردن قالبها یا دستیابی به ویژگیهای خاص قطعه نیاز به فشار بیشتری دارند.

ماشینهای تزریق پلاستیک سری فشار بالا، ماشینهای قالبگیری تزریقی پیشرفته هستند که قادر به تولید و حفظ فشار تزریق بالاتر در طول فرآیند قالبگیری هستند. این ماشینها مجهز به سیستمهای هیدرولیک قوی، قطعات تخصصی و کنترلهای دقیق برای دستیابی به فشار تزریق بالا برای کاربردهای قالبگیری خاص هستند.

قطعات نازک و فشار بر، با سیستم فشار بالا قابل تولید می باشند که این عمل با استفاده ازگاز ازت میسر می گردد. با بهره گیری از بهترین سیستم آکومولاتور و دقت بالای گیره و تزریق به این توان در میلان کالا پلاست دست یافته ایم .

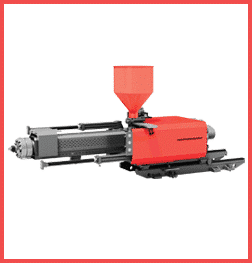

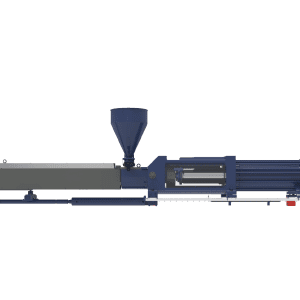

- سیستم تزریق دستگــــــــاههای سروو (کـــم مصرف) دارای دو جــــــک مــــــی باشد، که بر روی شاسی و محورهـــــای خطی نصب شده است.

مشابه آنچه در دستگاههای با سرعت بالا استفاده می شود. اسن سیستم، دقت تزریق و ثبات بارگیری مواد را تا حد زیادی بهبود می بخشد.

- ساختار حرکتی واحد تزریق با سیلندرهای کالسکه متناسب است. این ســـــــاختار هنگام تزریق در سرعت و فشار بالا از نشت مـــــــواد جلوگیری مــــــــی کند.

قسمت تزریق و بارگیری روی لینیرگاید قرار دارد و به دلیل فاصله کم با مرکز تزریق نیروی گشت آور کمتری را به وجود آورده که باعث عدم پس زدگی سیلندر،

هنگام تزریق و بارگیری روان می شود.

- امکان استفاده چند مرحله ای تزریق (سرعت - فشار - موقعیت)

- امکان بکارگیری چند مرحله ای موادگیری (سرعت - فشار - موقعیت)

- بکارگیری دو سیلندر جهت تزریق برای حرکت رو به جلو مارپیچ

- امکان کنترل دمای سیلندر بطور اتوماتیک

- دستگاه مجهز به سیستم چند مرحله ای سرعت موادگیری، زمان و موقعیت می باشد

- تنظیم فشار تراکم مواد در زمان بارگیری

- کنترل تغییر وضعیت تزریق به فشار پشت تزریق

- رویت کرده محل پایان تزریق روی مانیتور

- کنترل تمامی مرحله تزریق توسط خط کش الکترونیکی

- جنس فولاد نازل بسیار مقاوم و مرغوب می باشد

- کنترل چرخش مارپیچ قبل از ذوب شدن مواد

- سیستم کنترل تزریق طی 5 مرحله متفاوت می باشد

- سیستم تمیز کردن مواد داخل سیلندر ماردون ها از سایز A-B-C-D

- امکان استفاده سیلندر ماردون های مخصوص جهت موادهای صنعتی (بای متال)

- امکان کنترل حرارت سیلندر به روش PID

- سیلندر مجهز به سیستم آب گردون در قسمت گلویی می باشد

- سیلندر با المنت های سرامیکی حرارت بالا مجهز می باشد

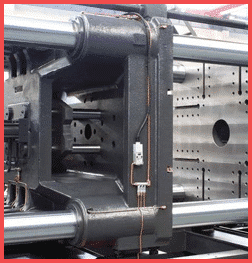

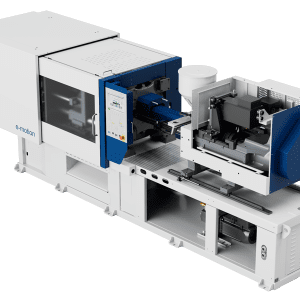

- کنترل چند مرحله ای سرعت، فشار، محل، باز و بسته شدن گیره

- ماشیتن مجهز به سیستم های حفاظت مکانیکی برقی و هیدرولیک می باشد

- گیره دارای سیستم 5 مفصل دوبل می باشد

- سیستم پران جنس از قالب، برحسب نوع قطعه، با تنوع زیادی طراحی شده است

- گیره شامل سیستم روغن کاری مرکزی، با فرمان از طریق PLC می باشد

- گیره مجهز به سیستم سرعت بالا، در جهت باز و بسته شدن می باشد

- گیره همچنین مجهز به قفل ایمنی می باشد

- تنظیم ارتفاع قالب، توسط فرمان هیدروموتور با PLC

- تمامی میله های اصلی، با پوشش آب کروم مجهز شده است

- تقسیم کننده آب، جهت خنک کننده قالب

- کنترل دقیق با و بسته شده گیره توسط خط کش الکترونیکی

- کنترل نوع پران ( بادی _ هیدرولیک _ ضربه ای)

- بکار بردن سیستم مقاومتی ضدسایش، جهت صفحه متحرک

- صفحات چدنی گیره با بالاترین دقت و حداکثر تنش گیری، موجب کمترین میزان پیچیدگی همچنین عدم اختلاف در اندازه در اندازه تنظیمی گیره می شود

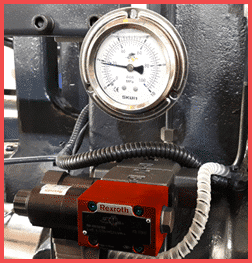

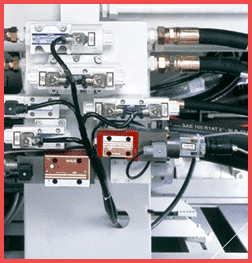

- فن آوری بکار رفته در واحد هیدرولیک کارایی بالایی دارد که شامل سیستم سروو (کم مصرف) درایو و پمپ سروو است، انرژی مصرفی بطور هوشمند بر مبنای فاکتورهای فشار و سرعت در چرخه تولید کنترل می شود.

صرفه جویی در مصرف انرژی، دقت و سرعت از مزایای این فناوری است.

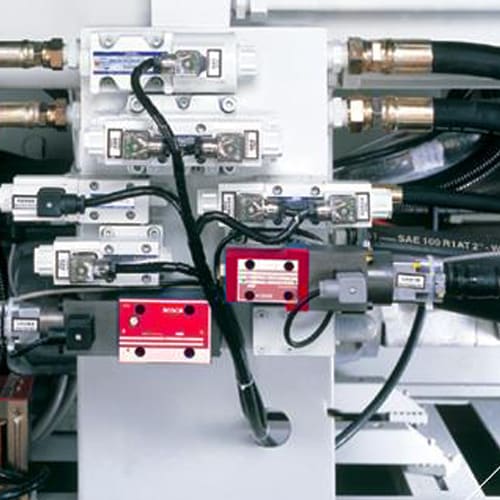

- طراحی خاص در شیرهای هیدرولیک، افت فشار را به طور موثر کاهش و بازدهی آن را افزایش داده است و روغن رسانی را تسهیل می نماید.

- سیستم پمپ سروو، از تولید گرمای بیش از حد جلگیری نموده و بواسطه خنک کننده های تعبیه شده در آن، مصرف آب را تا حد زیادی کاهش می دهد. اتصالات و سیلنگ های سیستم هیدرولیک طبق استانداردهای محیط زیست، آلاینده های روغنی را از بین می برد.

- امکان استفاده از ربات

- بایگانی کردن اطلاعات قالب ها و همچنین امکان ذخیره در USB

- امکان تنطیم اطلاعات فنی و پیشرفته

- نشان دادن حرارت سیلندر

- بکارگیری دقیق خط کش های الکترونیکی

- دارا بودن سیستم هشدار دهنده

- شرایط تولید لحظه ای ماشین، بر روی مانیتور دستگاه نشان داده می شود

- LCD دستگاه مجهز به چندین زبان روز دنیا می باشد

- به بهره گیری از اجزا و قطعات در طراحی و ساخت سیستم قدرت، فرمان تداخل هر گونه پارازیت را در هنگام کار دستگاه غیرممکن می سازد

- سیستم به گونه ای طراحی شده که به هر تعداد و در هر زمان مورد نیاز رمز ورود بابت قفل کردن دستگاه را فراهم می سازد

- حفاظت از اطلاعات ورودی داده شده و اطلاعات اپراتوری توسط قفل سخت افزاری

- گزارش لحظه به لحظه تولید

- کابینت تابلو به وسیله لاستیک ضدآب، آب بندی شده و از نفوذ آب به داخل کابینت جلوگیری می کند

- در تمامی تابلوی دستگاهها از سیستم SSR به جای کنتاکتور استفاده می شود

موارد استفاده از ماشین های تزریق پلاستیک سری فشار بالا

قالب گیری دیواره نازک: ماشین های تزریق پلاستیک فشار بالا برای قالب گیری قطعات پلاستیکی جدار نازک با هندسه های پیچیده ضروری هستند. فشار بالا تضمین میکند که مواد پلاستیکی مذاب حفرههای قالب را به سرعت و به طور یکنواخت پر میکنند، بدون اینکه عیبهایی مانند ضربههای کوتاه یا آثار فرورفتگی ایجاد کنند.

قالب گیری دقیق: کاربردهایی که نیاز به تکرار دقیق جزئیات پیچیده و تلرانس های دقیق دارند از تزریق فشار بالا سود می برند. این شامل قالب گیری اجزای پیچیده مورد استفاده در صنایع خودروسازی، الکترونیک و پزشکی است.

مهندسی پلاستیک: پردازش پلاستیک های مهندسی با کارایی بالا مانند PEEK، PAEK و PPS اغلب به فشار تزریق بالاتری برای دستیابی به جریان مواد و یکپارچگی قطعه نیاز دارد. دستگاههای تزریق پلاستیک فشار بالا میتوانند به طور موثر این مواد را مدیریت کنند.

قالب گیری چند حفره: برای قالبهای چند حفرهای که چندین قطعه به طور همزمان تولید میشوند، تزریق فشار بالا پر شدن یکنواخت همه حفرهها را تضمین میکند تا کیفیت قطعه ثابت در سراسر قالب حفظ شود.

زمان چرخه سریع: برخی از سناریوهای تولید نیاز به تزریق و پر کردن سریع قالب ها برای دستیابی به توان عملیاتی بالا و راندمان زمان چرخه دارند. دستگاههای تزریق پلاستیک فشار بالا چرخههای قالبگیری سریعتر را بدون به خطر انداختن کیفیت قطعه امکانپذیر میکنند.

کیفیت قطعه بهبود یافته: فشارهای تزریق بالاتر منجر به جریان و بسته بندی بهتر مواد می شود که منجر به بهبود کیفیت قطعه با افزایش سطح، دقت ابعادی و خواص مکانیکی می شود.

قابلیت قالب گیری قطعات پیچیده: دستگاههای تزریق پلاستیک فشار قوی میتوانند قطعات پیچیده را با دیوارههای نازک، ویژگیهای پیچیده و هندسههای چالش برانگیز که نیاز به پر کردن دقیق جزئیات قالب دارند، به طور موثر قالبگیری کنند.

کاهش خطر نقص: این ماشینها با حفظ فشار ثابت و کافی در طول فرآیند تزریق، عیوب رایج مانند تاب خوردگی، علائم سینک و خطوط جریان در قطعات قالبگیری شده را به حداقل میرسانند.

سازگاری مواد پیشرفته: آنها برای پردازش طیف گسترده ای از پلاستیک های مهندسی و پلیمرهای با کارایی بالا که برای دستیابی به جریان و خواص بهینه نیاز به دما و فشار بالا دارند، مناسب هستند.

افزایش راندمان تولید: تزریق پلاستیک فشار بالا زمان چرخه سریعتر و نرخهای تولید بالاتر را ممکن میکند و در نتیجه راندمان کلی را بهبود میبخشد و هزینههای ساخت هر قطعه را کاهش میدهد.

تطبیق پذیری در برنامه ها: تطبیق پذیری ماشین های فشار بالا امکان کاربردهای قالب گیری متنوع را در صنایع مختلف از خودروسازی و هوافضا گرفته تا تولید لوازم الکترونیکی و پزشکی را فراهم می کند.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.