قالب تزریق پلاستیک، طراحی و ساخت قالب تزریق پلاستیک، واحدقالبسازی

قالب تزریق پلاستیک قطعه اساسی و پایهای در تولید و فرآیند تزریق پلاستیک میباشد که طی روند تزریق پلاستیک در درون دستگاه های تزریق پلاستیک قطعه نهایی به واسطه ی این قالب ها شکل میگرید و طراحی صحیح نوع قالب بسیار مهم میباشد. چرا که امروزه خیلی از قطعات مهم در صنایع مختلف وحساس به واسطه قالب گیری تزریق پلاستیک تولید میشوند و قالب های تزریق پلاستیک نقش اساسی را در صنایع و تولید قطعات پلاستیکی دارند.

میلان کالا پلاست بر حسب نیاز و بودجه شما مشتریان گرامی پذیرای سفارش ساخت و طراحی قالب تزریق پلاستیک برای شما به واسطه برترین قالبساز های حرفه ای کشور چین و همچنین در واحد قالبسازی پیشرفته این شرکت واقع در شهرک صنعتی پرند می باشد .

واحد قالبسازی میلان کالا پلاست انواع قالب های پلاستیک را بر اساس نوع سفارش و نیاز مشتری تولید می نماید ، این شرکت از فولادهای مشخص کددار برای ساخت قالب های تزریق پلاستیک خود استفاده می کند. اولین گام ما به منظور مشاهده و درک بصری مشتری ارائه طرح قطعه پیش از ساخت و اخذ تائیدیه طرح می باشد. گام بعدی طراحی قالب تزریق پلاستیک است که بایستی توسط متخصصین کــار آزموده انجام گردد و نیازمند دقت بسیار بالا و رعایت اصول سیستماتیک است.

طراحی قالب تزریق پلاستیک، ساخت قالب تزریق پلاستیک

طراحی و ساخت قالب پلاستیک موارد گوناگونی باید در نظر گرفته شود:

- جنس قطعه پلاستیک

- شکل هندسی قطعه

- تعداد حفره ها

- تعداد دریچه ها

- اندازه قطعه پلاستیک

- پیچیدگی قطعه پلاستیک

- خمیدگی ها و قوس ها

- تعداد تیراژ تولید قطعه پلاستیک

در گام بعد پس از ساخت قالب و پیش از تحویل آن، از قالب نمونه گیری شده، قطعه تولیدی برای مشتری ارسال و تاییدیه گرفتـه می شود و در مرحله نهایی پس از تایید ، آبکاری و نیتروژه قالب انجام می گردد.

طراحی و ساخت قالب در کوتاه ترین زمان ممکن صورت می پذیرد و به مدت مورد توافق قالب ساخته شده گارانتی می گردد و قیمت تولید قالب پلاستیک با توجه به نوع قالب متفاوت است.

شرکت میلان کالا پلاست مجهز به بهترین و دقیق ترین دستگاه های CNC فرز، اسپارک و … با استفاده از کادری مجرب و متخصص، با بیش از 44 سال سابقه، متخصص تولید قالب هایی با کیفیت مطلوب می باشد

قالب تزریق پلاستیک

قالب تزریق پلاستیک در صنعت تزریق پلاستیک یکی از پرکاربردترین ابزارها در صنعت تولید قطعات پلاستیکی در دستگاه های تزریق پلاستیک میباشد که نقش کلیدی در شکلدهی به محصولات نهایی ایفا میکند.

قالب تزریق پلاستیک به عنوان یک ابزار سفارشی و قطعه ی مهم در فرایند تزریق پلاستیک، بهگونهای طراحی و ساخته میشود که بتواند پلاستیک مذاب را تحت فشار بالا هنگام فرایند تزریق در درون خود نگه دارد و پس از خنک شدن، قطعهای با شکل و ویژگیهای مورد نظر تولید کند.

یکی از مزایای اصلی این فرآیند، امکان تولید قطعات پیچیده با دقت بالا و در مقیاس بزرگ است. فرایند قالب گیری پلاستیک به دلیل توانایی در تولید انبوه قطعات با کیفیت بالا و دقت لازم در ابعاد و اندازه ها، همچنین کسب سود سرشار و درامد دستگاه تزریق پلاستیک در صنایع مختلفی مانند خودروسازی، الکترونیک، بستهبندی و لوازم خانگی به کار میرود. شما برای مطالعه بیشتر و اطلاع از قیمت دستگاه تزریق پلاستیک میتوانید مقالات زیر را نیز مطالعه کنید

- دستگاه تزریق پلاستیک خانگی

- لیست قیمت دستگاه تزریق پلاستیک

- دستگاه تزریق پالت پلاستیکی

- دستگاه تزریق پلاستیک سبد میوه

- دستگاه تزریق پریفرم

- دستگاه تولید بطری پلاستیکی

- دستگاه بادکن پت

طراحی و ساخت قالب تزریق پلاستیک نیازمند دانش فنی و تجربه بالاست، چرا که هر نوع قطعه نیاز به قالبی با ویژگیهای خاص خود دارد.

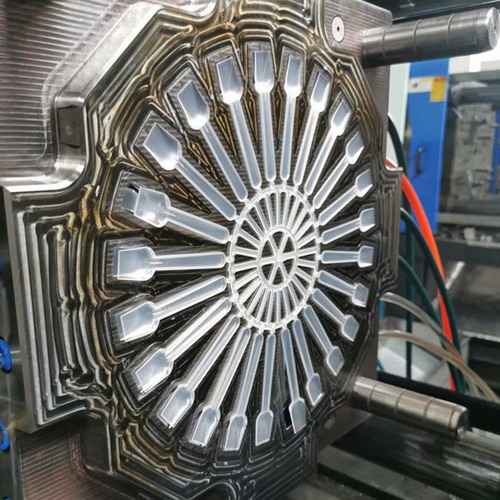

قالبها معمولاً از دو بخش اصلی، یعنی حفره (Cavity) و سنبه یا مغزی (Core) تشکیل میشوند. حفره، شکل خارجی قطعه را تعیین میکند و سنبه، فضای داخلی و جزئیات پیچیده قطعه را میسازد. این دو قسمت باید به دقت طراحی و ساخته شوند تا اطمینان حاصل شود که قطعه نهایی بدون نقص و با دقت بالا تولید میشود.

موفقیت در فرآیند قالب گیری به طراحی دقیق قالب، استفاده از مواد اولیه با کیفیت و کنترل دقیق شرایط تولید بستگی دارد. هرگونه خطا در طراحی یا تنظیمات فرآیند میتواند به تولید قطعات معیوب یا کاهش عمر قالب منجر شود.

قالب گیری تزریق و تزریق پلاستیک ها در قالب تزریق پلاستیک با ترکیب چند مرحله اصلی انجام میشود. ابتدا، مواد خام پلاستیکی که معمولاً به صورت گرانول هستند که این گرانول های میتوانند بازیافتی باشند که توسط دستگاه آسیاب پلاستیک خرد میشوند و توسط دستگاه اکسترورد تبدیل به گرانول میشوند، در دستگاه میکسر مواد پلاستیک مخلوط میشوند تا ترکیب همگنی به دست آید.

سپس، این مواد از طریق گازگیر دستگاه تزریق پلاستیک، از هرگونه رطوبت و گرد و غبار پاکسازی میشوند تا از ایجاد عیوب سطحی و داخلی در قطعات جلوگیری شود.

در مرحله بعد، مواد پلاستیکی به وسیله سیستم مواد کش دستگاه تزریق پلاستیک به داخل دستگاه تزریق پلاستیک منتقل میشوند. در این دستگاه، مواد پلاستیکی در دمای بالا ذوب میشوند و تحت فشار به داخل قالب تزریق میشوند.

پس از تزریق پلاستیک به داخل قالب، مرحله خنکسازی آغاز میشود. این مرحله بهطور معمول با استفاده از برج خنککننده دستگاه تزریق پلاستیک انجام میشود تا پلاستیک مذاب به سرعت سرد شود و به شکل نهایی خود برسد.

همچنین، دستگاه تزریق پلاستیک نیازمند خنکسازی مناسب است تا عملکرد بهینه خود را حفظ کند. این کار با استفاده از چیلر دستگاه تزریق پلاستیک انجام میشود که با کنترل دقیق دما، از گرم شدن بیش از حد دستگاه جلوگیری میکند و به حفظ کیفیت قطعات تولیدی کمک میکند.

هزینه ساخت و طراحی قالب تزریق پلاستیک

هزینه ساخت قالب تزریق پلاستیک به عوامل متعددی بستگی دارد و میتواند به طور قابل توجهی متغیر باشد. قیمت یک قالب میتواند از چند ده میلیون تومان تا چند صد میلیون تومان متغییر باشد.

این هزینهها به عواملی مانند پیچیدگی طراحی، نوع مواد مورد استفاده، تعداد حفرهها، اندازه قالب، و میزان سفارشیسازی مورد نیاز بستگی دارد.

برای پروژههای ساده و با حجم تولید کم، هزینهها معمولاً کمتر است، اما برای پروژههای پیچیدهتر و با نیاز به تولید انبوه، هزینهها به طور قابل توجهی افزایش مییابد. انتخاب صحیح نوع قالب، مواد مورد استفاده، و شرکت سازنده میتواند تأثیر زیادی بر هزینهها و موفقیت نهایی پروژه داشته باشد.

1.پیچیدگی طراحی قالب

پیچیدگی طراحی قالب یکی از اصلیترین عواملی است که هزینه را تحت تأثیر قرار میدهد. اگر قطعه مورد نظر دارای جزئیات پیچیده، زیر برشها، یا ویژگیهای خاصی باشد، طراحی قالب به زمان و تخصص بیشتری نیاز دارد.

طراحیهای پیچیده ممکن است نیازمند استفاده از تکنیکهای پیشرفتهای مانند اسلایدرها، سیستمهای راهگاهی خاص یا سیستمهای خنککننده پیچیده باشند که همه اینها هزینه ساخت را افزایش میدهند.

2.نوع و کیفیت مواد مورد استفاده

مواد مورد استفاده برای ساخت قالب نیز نقش مهمی در تعیین هزینه دارند. قالبهای تزریق پلاستیک معمولاً از فولاد سخت یا آلیاژهای مقاوم ساخته میشوند که میتوانند فشار و دمای بالای فرآیند تزریق را تحمل کنند.

استفاده از مواد با کیفیت بالاتر، اگرچه باعث افزایش هزینه اولیه ساخت میشود، اما به دلیل دوام بیشتر و کاهش نیاز به تعمیرات و نگهداری، ممکن است در بلندمدت مقرون به صرفهتر باشد.

3.تعداد حفرهها (Cavities)

تعداد حفرههای موجود در قالب تعیین میکند که در هر سیکل تزریق چند قطعه میتواند تولید شود. قالبهای چند حفرهای به دلیل پیچیدگی بیشتر در طراحی و ساخت، هزینه بیشتری دارند، اما از سوی دیگر، باعث افزایش سرعت تولید و کاهش هزینه به ازای هر قطعه میشوند. این نوع قالبها برای تولید انبوه مناسبتر هستند.

4.اندازه و ابعاد قالب

اندازه و ابعاد قالب یکی دیگر از عوامل مؤثر بر هزینه است. قالبهای بزرگتر به مواد بیشتری نیاز دارند و ساخت آنها زمانبرتر است. همچنین، قالبهای بزرگ ممکن است نیاز به ماشینآلات خاص و تجهیزات پیشرفتهتری برای ساخت داشته باشند که این امر نیز هزینه را افزایش میدهد.

5.سیستمهای راهگاهی (Runner Systems)

نوع سیستم راهگاهی استفاده شده در قالب نیز بر هزینه تأثیر میگذارد. قالبهای مجهز به سیستمهای راهگاهی گرم (Hot Runner) هزینه بیشتری نسبت به سیستمهای سرد (Cold Runner) دارند. سیستمهای هات رانر به دلیل کاهش ضایعات و بهبود کیفیت سطح قطعات معمولاً در تولیدات با کیفیت بالا و حساس استفاده میشوند.

6.هزینههای طراحی و مهندسی

قبل از ساخت قالب، مراحل طراحی و مهندسی نیازمند هزینههای جداگانهای هستند. استفاده از نرمافزارهای پیشرفته طراحی سهبعدی و نیاز به مهندسین متخصص برای انجام تحلیلهای مختلف مانند تحلیل جریان مواد (Moldflow) میتواند هزینههای اولیه را افزایش دهد. این هزینهها با توجه به نیازهای پروژه و پیچیدگی طراحی متغیر هستند.

7.زمان ساخت و تحویل قالب

زمان مورد نیاز برای ساخت قالب نیز بر هزینه تأثیرگذار است. قالبهایی که به زمان بیشتری برای ساخت نیاز دارند، به طور کلی هزینه بیشتری دارند. همچنین، اگر پروژه نیازمند تحویل سریع قالب باشد، ممکن است هزینههای اضافی برای تسریع فرآیند ساخت در نظر گرفته شود.

اجزای قالب تزریق پلاستیک

اجزای قالب تزریق پلاستیک: حفره یاکویته (Cavity) و سنبه یا مغزی (Core)

در فرآیند تزریق پلاستیک، قالبها نقش کلیدی در شکلدهی به قطعات پلاستیکی دارند. قالب تزریق پلاستیک از اجزای مختلفی تشکیل شده است که هر یک نقش مهمی در تولید قطعات نهایی ایفا میکنند. دو جزء اصلی و حیاتی در هر قالب تزریق پلاستیک عبارتند از حفره (Cavity) و سنبه یا مغزی (Core). این دو قسمت با همکاری یکدیگر، شکل و ابعاد نهایی قطعه پلاستیکی را تعیین میکنند.

حفره (Cavity) و سنبه (Core) از اجزای اساسی در قالب تزریق پلاستیک هستند که به طور مشترک مسئول شکلدهی به قطعات پلاستیکی نهایی میباشند.

این دو جزء با تعامل دقیق و هماهنگ، کیفیت و دقت ابعادی قطعات را تضمین میکنند. طراحی صحیح، انتخاب مواد مناسب و توجه به جزئیات در ساخت این اجزا، نقش مهمی در بهبود عملکرد قالب و تولید قطعات پلاستیکی با کیفیت بالا دارد.

تعامل بین حفره و سنبه در قالب تزریق پلاستیک بسیار حیاتی است. این دو جزء با همکاری یکدیگر شکل نهایی قطعه را تعیین میکنند. هنگام تزریق پلاستیک، پلاستیک مذاب به داخل قالب، پلاستیک فضاهای بین حفره و سنبه را پر میکند و سپس با خنک شدن به شکل قطعه نهایی درمیآید. بنابراین، دقت در طراحی و ساخت این دو جزء از قالب بسیار مهم است.

یکی از چالشهای اصلی در طراحی قالب، حفظ تلرانسهای ابعادی دقیق بین حفره و سنبه است. کوچکترین خطا در اندازهها میتواند منجر به تولید قطعات نهایی با انحرافات ابعادی ناخواسته یا مشکلات در روند خروج قطعه از قالب شود.

1.حفره، کویته (Cavity)

حفره، نیمهای از قالب است که فضای خالی یا شکل خارجی قطعه پلاستیکی را تعیین میکند. زمانی که پلاستیک مذاب به داخل قالب تزریق میشود، حفره شکل نهایی قطعه را از طریق فضای داخلی خود شکل میدهد. این بخش معمولاً در نیمه ثابت قالب قرار دارد و به دلیل تماس مستقیم با پلاستیک مذاب، طراحی و مواد مورد استفاده برای ساخت آن بسیار مهم است.

حفرهها معمولاً از فلزات سخت و مقاوم به سایش مانند فولاد ساخته میشوند. انتخاب ماده مناسب برای حفره بسیار حیاتی است، چرا که باید بتواند مقاومت لازم در برابر فشار و حرارت را فراهم کند و همچنین طول عمر قالب را تضمین کند.

طراحی دقیق حفره بسیار اهمیت دارد چرا که هر گونه خطا در طراحی میتواند به تولید قطعات معیوب منجر شود. حفره باید به گونهای طراحی شود که توزیع یکنواخت پلاستیک مذاب را در سراسر قالب تضمین کند و از ایجاد نواقص سطحی مانند خطوط جوش، حبابهای هوا یا نقصهای ابعادی جلوگیری نماید.

2.سنبه یا مغزی (Core)

سنبه یا مغزی، نیمه دیگر قالب است که در داخل حفره قرار میگیرد و شکل داخلی یا قسمت توخالی قطعه پلاستیکی را تعیین میکند. سنبه به عنوان بخشی از قالب که فضای داخلی یا جزئیات داخلی قطعه را میسازد، عمل میکند. این بخش معمولاً در نیمه متحرک قالب قرار دارد و پس از خنک شدن پلاستیک، از قطعه خارج میشود تا قطعه بتواند از قالب جدا شود.

سنبه نیز معمولاً از مواد سخت و مقاوم مانند فولاد ساخته میشود تا بتواند در برابر فشار بالا و سایش ناشی از تماس با پلاستیک مذاب مقاومت کند. انتخاب مواد مناسب برای سنبه به افزایش طول عمر قالب و کیفیت نهایی قطعات کمک میکند.

طراحی سنبه باید به دقت انجام شود تا اطمینان حاصل شود که تمام جزئیات داخلی قطعه به درستی شکل میگیرند. سنبه باید به گونهای طراحی شود که به راحتی از داخل قطعه خارج شود و در عین حال باعث آسیب به قطعه یا قالب نشود. همچنین طراحی سنبه باید به گونهای باشد که خنکسازی قطعه به صورت یکنواخت انجام شود و از انقباض یا تاببرداری قطعه جلوگیری شود.

ساخت قالب تزریق پلاستیک، طراحی قالب تزریق پلاستیک

ساخت قالب تزریق پلاستیک و طراحی قالب تزریق پلاستیک یک فرآیند تخصصی و پیچیده است که نقش مهمی در تولید قطعات پلاستیکی با کیفیت بالا و دقت در ابعاد و اندازه های قطعات پلاستیکی ایفا میکند.

این فرآیند از مراحل مختلفی تشکیل شده است که هر یک نیازمند دقت و دانش فنی بالاست. ساخت قالب تزریق پلاستیک با مرحله طراحی آغاز میشود. جایی که مهندسان با استفاده از نرمافزارهای پیشرفته طراحی، قالب مورد نظر را با توجه به نیازهای مشتری و مشخصات قطعه نهایی طراحی میکنند.

در این مرحله، توجه به جزئیات مانند نوع ماده پلاستیکی، ضخامت دیوارهها، و سیستمهای راهگاهی بسیار حائز اهمیت است. طراحی دقیق قالب به کاهش زمان تولید، بهبود کیفیت قطعات، و افزایش عمر مفید قالب و دستگاه تزریق کمک میکند.

پس از تکمیل طراحی قالب تزریق پلاستیک، مرحله ساخت قالب تزریق پلاستیک آغاز میشود. در این مرحله، از ماشینآلات دقیق و پیشرفتهای مانند CNC و EDM برای برش و شکلدهی به قالب استفاده میشود. دقت بالای این ماشینآلات باعث میشود که قطعات قالب با تلرانسهای بسیار دقیق تولید شوند، که این امر برای تولید قطعات پلاستیکی با کیفیت بالا ضروری است.

مواد مورد استفاده برای ساخت قالب معمولاً از جنس فولاد یا آلیاژهای مقاوم به سایش انتخاب میشوند تا بتوانند فشار و دمای بالای فرآیند تزریق پلاستیک را تحمل کنند و طول عمر بالایی داشته باشند.

در ادامه، بخشهای مختلف قالب مانند حفره (Cavity) و سنبه (Core) با دقت بسیار بالا مونتاژ میشوند. این بخشها باید بهگونهای مونتاژ شوند که بهصورت دقیق و هماهنگ عمل کنند، زیرا هر گونه عدم دقت در مونتاژ میتواند منجر به تولید قطعات معیوب یا با نقصهای ابعادی شود.

سیستمهای خنککننده نیز در این مرحله به قالب اضافه میشوند. این سیستمها با استفاده از کانالهای خنککننده درون قالب، دمای قالب را در حین فرآیند تزریق کنترل میکنند و از ایجاد تنشهای حرارتی که ممکن است منجر به تغییر شکل قطعه یا آسیب به قالب شود، جلوگیری میکنند.

یکی دیگر از مراحل مهم در ساخت قالب تزریق پلاستیک، سیستمهای راهگاهی است. سیستمهای راهگاهی بهگونهای طراحی میشوند که مواد مذاب پلاستیکی را بهصورت یکنواخت به تمام نقاط حفره قالب هدایت کنند.

طراحی صحیح این سیستمها تأثیر زیادی بر کیفیت نهایی قطعه دارد، زیرا توزیع نادرست مواد میتواند منجر به ایجاد نقصهایی مانند خطوط جوش، حبابهای هوا، یا عدم پر شدن کامل قطعه شود. انتخاب نوع سیستم راهگاهی نیز به نوع قطعه و الزامات تولید بستگی دارد.

به عنوان مثال، برای قطعات با جزئیات پیچیده یا حساسیت بالا، ممکن است از سیستمهای راهگاهی گرم (Hot Runner) استفاده شود که دمای مواد را در دمای مورد نیاز در حین تزریق نگه میدارد و به کاهش هدررفت مواد و بهبود کیفیت سطح قطعات کمک میکند.

پس از ساخت قالب، مرحله تست و عیبیابی آغاز میشود. در این مرحله، قالب با استفاده از دستگاه تزریق پلاستیک مورد آزمایش قرار میگیرد تا عملکرد صحیح آن و کیفیت قطعات تولید شده بررسی شود.

هر گونه نقص یا مشکل شناسایی شده در این مرحله باید اصلاح شود تا قالب آماده برای تولید انبوه گردد. تستهای انجام شده میتواند شامل بررسیهای ابعاد، کیفیت سطح، و همچنین بررسی عملکرد سیستمهای خنککننده و راهگاهی باشد.

مشخصات فنی قالب تزریق پلاستیک

1. مواد سازنده قالب

فولاد سخت: معمولاً برای ساخت قالبهای با دوام و مقاوم در برابر سایش و فشار بالا از فولاد سخت استفاده میشود. این نوع فولادها عمر طولانیتری دارند و میتوانند به تعداد زیادی از قطعات بدون نیاز به تعمیرات تولید کنند.

آلیاژهای آلومینیوم: برای قالبهای با نیاز به تولید محدود یا نمونهسازی اولیه، آلیاژهای آلومینیوم انتخاب میشوند که هزینه کمتری دارند و ساخت آنها سریعتر است.

2. تعداد حفرهها (Cavities)

قالبها میتوانند تکحفرهای (Single Cavity) یا چند حفرهای (Multi-Cavity) باشند. قالبهای چند حفرهای برای تولید انبوه استفاده میشوند و به تولید چندین قطعه در هر سیکل کمک میکنند.

3.سیستم راهگاهی (Runner System)

راهگاه سرد (Cold Runner): سیستم راهگاهی سرد شامل کانالهای تزریق است که پس از هر چرخه تزریق خنک و خارج میشوند. این سیستمها ارزانتر هستند اما ضایعات بیشتری تولید میکنند.

راهگاه گرم (Hot Runner): سیستمهای راهگاهی گرم مواد پلاستیکی را در دمای ذوب نگه میدارند و به طور مستقیم به حفرهها تزریق میکنند، که باعث کاهش ضایعات و بهبود کیفیت قطعات میشود.

4.سیستم خنککننده (Cooling System)

سیستم خنککننده از کانالهای آبی تشکیل شده است که درون قالب جریان مییابند و به کاهش دمای پلاستیک مذاب کمک میکنند. این سیستم برای کاهش زمان سیکل تزریق و بهبود کیفیت سطح قطعه اهمیت دارد.

طراحی مناسب سیستم خنککننده تأثیر بسزایی در عملکرد قالب دارد و میتواند به کاهش زمان خنکسازی و بهبود کارایی تولید منجر شود.

5.اندازه و ابعاد قالب

ابعاد خارجی قالب: اندازه کلی قالب باید متناسب با دستگاه تزریق پلاستیک باشد. ابعاد استاندارد قالبها به تسهیل جابهجایی و نصب آنها در دستگاه کمک میکند.

وزن قالب: وزن قالب به نوع مواد و ابعاد آن بستگی دارد و باید با توجه به ظرفیت دستگاه تزریق پلاستیک انتخاب شود.

6.سیستم اجکتور (Ejection System)

سیستم اجکتور وظیفه خارج کردن قطعه پلاستیکی از قالب را پس از خنک شدن بر عهده دارد. این سیستم میتواند شامل میلههای اجکتور، پلیتهای اجکتور و در برخی موارد سیستمهای هوایی باشد.

طراحی صحیح سیستم اجکتور برای جلوگیری از آسیب دیدن قطعه در حین خروج از قالب بسیار مهم است.

7.توازن و دقت در ساخت قالب

تلرانسهای ابعادی: ساخت قالبها باید به گونهای باشند که قطعات تولیدی از دقت ابعادی بالایی برخوردار باشند.

سطح پرداخت: کیفیت سطح داخلی قالب باید با توجه به نیازهای قطعه نهایی انتخاب شود. سطح صیقلیتر به تولید قطعات با کیفیت بالاتر کمک میکند.

8.طول عمر قالب

طول عمر قالب به مواد مورد استفاده، طراحی و نحوه نگهداری آن بستگی دارد. قالبهایی که برای تولید انبوه طراحی شدهاند باید بتوانند تعداد زیادی از قطعات را بدون نیاز به تعمیر یا تعویض تولید کنند.

نگهداری منظم و تمیزکاری قالب به افزایش طول عمر آن کمک میکند.

9.نوع سیستم بستن قالب

سیستم بستن مکانیکی: این سیستمها از پیچها یا قطعات مکانیکی برای بستن قالبها استفاده میکنند.

سیستم بستن هیدرولیکی: برخی از قالبهای پیچیدهتر از سیستمهای هیدرولیکی برای بستن و باز کردن قالب استفاده میکنند که دقت و کنترل بیشتری ارائه میدهد.

10.زاویه خروج (Draft Angle)

زاویه خروج در دیوارههای قالب تعبیه میشود تا قطعات بهراحتی از قالب جدا شوند. این زاویه معمولاً بین 1 تا 3 درجه است، اما برای قطعات با سطحهای حساس میتواند بیشتر یا کمتر باشد.

11.درگاههای تزریق (Injection Gates)

نوع و محل قرارگیری درگاههای تزریق نیز از مشخصات فنی مهم است که بر کیفیت نهایی قطعه تأثیر میگذارد. درگاههای تزریق باید به گونهای طراحی شوند که توزیع یکنواخت مواد در حفرهها تضمین شود.

انواع قالب تزریق پلاستیک

قالبهای تزریق پلاستیک به دلیل گستردگی استفاده و نیاز به تولید قطعات با اشکال و اندازههای مختلف، در انواع گوناگونی طراحی و ساخته میشوند. این قالبها بر اساس پارامترهای مختلف مانند تعداد حفرهها، نوع خروج قطعه، ساختار داخلی، و نوع پلاستیک مورد استفاده تقسیمبندی میشوند.

انواع قالب تزریق پلاستیک بر اساس سیستم راهگاه

1.قالبهای راهگاه سرد (Cold Runner Molds)

این قالبها از سیستم راهگاهی سرد استفاده میکنند که در آن مواد مذاب پلاستیک پس از تزریق به داخل حفرهها، به سرعت سرد و جامد میشود. برخی از ویژگیهای قالبهای راهگاه سرد عبارتند از:

- هزینه ساخت کمتر: این نوع قالبها معمولاً هزینه کمتری نسبت به قالبهای راهگاه گرم دارند.

- سادهتر بودن ساختار: این قالبها سادهتر هستند و نگهداری و تعمیر آنها آسانتر است.

2.قالبهای راهگاه گرم (Hot Runner Molds)

در این نوع قالبها، سیستم راهگاهی به گونهای طراحی شده است که مواد پلاستیکی در طول مسیر راهگاه گرم باقی میمانند و تنها در داخل حفرهها خنک و جامد میشوند. ویژگیهای این قالبها عبارتند از:

- کاهش ضایعات: از آنجا که مواد در سیستم راهگاهی گرم باقی میمانند، ضایعات بسیار کمی تولید میشود.

- کیفیت بالاتر: به دلیل جریان بهتر مواد و کاهش سرد شدن زودهنگام، کیفیت قطعات تولیدی بالاتر است.

- هزینه بالاتر: ساخت و نگهداری این قالبها به دلیل پیچیدگی بیشتر و نیاز به کنترل دقیق دما، هزینه بالاتری دارد.

انواع قالب تزریق پلاستیک بر اساس تعداد کویته (Cavities)

1.قالبهای تک حفرهای (Single Cavity Molds)

این نوع قالبها فقط یک حفره (کویته) دارند و بنابراین در هر چرخه تزریق تنها یک قطعه تولید میشود. ویژگیهای آن عبارتند از:

- مناسب برای تولید کم حجم: برای تولید قطعاتی که در تعداد کم مورد نیاز هستند، استفاده میشود.

- ساده و کم هزینه: طراحی و ساخت این قالبها سادهتر و کم هزینهتر است.

- دقت بالاتر: به دلیل تولید تنها یک قطعه در هر چرخه، کنترل دقیقتری بر کیفیت قطعه وجود دارد.

2.قالبهای چند حفرهای (Multi-Cavity Molds)

این قالبها شامل چندین حفره هستند که امکان تولید همزمان چندین قطعه را در هر چرخه تزریق فراهم میکنند. ویژگیهای این قالبها عبارتند از:

- مناسب برای تولید انبوه: برای تولید قطعات در حجم بالا استفاده میشود.

- افزایش بهرهوری: به دلیل تولید همزمان چندین قطعه، بهرهوری تولید افزایش مییابد.

- پیچیدگی بیشتر: طراحی و ساخت این قالبها پیچیدهتر است و نیاز به توازن دقیق بین حفرهها دارد تا تمامی قطعات با کیفیت یکنواخت تولید شوند.

3. انواع قالب تزریق پلاستیک بر اساس ساختمان قالب

1.قالبهای دو صفحهای (Two-Plate Molds)

این نوع قالبها شامل دو صفحه اصلی هستند که به هم بسته میشوند و حفرههای مورد نیاز برای شکلدهی قطعه را تشکیل میدهند. ویژگیهای آنها عبارتند از:

- ساده و مقرون به صرفه: این قالبها سادهترین نوع قالبها هستند و ساخت آنها هزینه کمتری دارد.

- مناسب برای قطعات ساده: بیشتر برای تولید قطعاتی که دارای طراحی ساده هستند، استفاده میشوند.

- تنوع کم در سیستم اجکتور: این قالبها معمولاً دارای سیستم اجکتور سادهای هستند.

2.قالبهای سه صفحهای (Three-Plate Molds)

در این نوع قالبها، سه صفحه مجزا وجود دارد که امکان ایجاد سیستم راهگاهی و حفرههای قالب را با آزادی بیشتر فراهم میکند. ویژگیهای این قالبها عبارتند از:

- انعطافپذیری بیشتر: امکان ایجاد سیستم راهگاهی پیچیدهتر و بهینهتر وجود دارد.

- مناسب برای قطعات پیچیدهتر: برای تولید قطعاتی که نیاز به درگاههای تزریق متعدد دارند، مناسب است.

- هزینه بالاتر: ساخت این قالبها به دلیل پیچیدگی بیشتر، هزینه بالاتری دارد.

3.قالبهای با بخش متحرک (Molds with Movable Parts)

این قالبها دارای بخشهای متحرک مانند کشوییها (Slides) و سنبههای متحرک (Movable Cores) هستند که برای ایجاد شکلهای پیچیده در قطعات استفاده میشوند. ویژگیهای این قالبها عبارتند از:

- تولید قطعات پیچیده: امکان تولید قطعات با طراحیهای پیچیده که نیاز به بخشهای متحرک دارند.

- پیچیدگی ساخت: ساخت این قالبها نیاز به دقت بالا و طراحی پیشرفته دارد.

- هزینه نگهداری بالا: به دلیل وجود بخشهای متحرک، نگهداری و تعمیر این قالبها ممکن است نیاز به هزینه بیشتری داشته باشد.

دلیل ضایعات پلاستیکی در فرایند قالب گیری تزریقی چیست

1.طراحی نادرست قالب: اگر قالب به درستی طراحی نشده باشد، ممکن است پلاستیک به صورت نابرابر در قالب توزیع شود که منجر به تولید ضایعات میشود.

2.دمای نامناسب مواد: اگر دمای پلاستیک یا قالب بیش از حد بالا یا پایین باشد، ممکن است مواد به درستی ذوب یا سرد نشوند و باعث ایجاد مشکلاتی مانند سرریز (فلش) یا ناهمواری در قطعه تولیدی شوند.

3.فشار تزریق نامناسب: اگر فشار تزریق پلاستیک بیش از حد زیاد یا کم باشد، ممکن است باعث ایجاد حبابهای هوا، ترکها یا شکلگیری ناصحیح قطعات شود که در نهایت به تولید ضایعات منجر میشود.

4.عدم هماهنگی دستگاههای جانبی: دستگاههای جانبی مانند سیستمهای خنککننده یا سیستمهای حرارتی اگر به درستی تنظیم نشوند، میتوانند بر کیفیت قطعات تأثیر گذاشته و ضایعات ایجاد کنند.

5.استفاده از مواد پلاستیکی نامناسب یا بازیافتی: استفاده از مواد با کیفیت پایین یا مواد بازیافتی که به درستی فرآوری نشدهاند میتواند باعث ایجاد مشکلاتی در تزریق شود و در نتیجه ضایعات را افزایش دهد.

6.نقص در نگهداری دستگاهها: نگهداری ضعیف دستگاه قالبگیری تزریقی ممکن است باعث نشت مواد، گرمشدن بیش از حد یا مشکلات مکانیکی شود که به ضایعات پلاستیکی منجر میشود.

7.تنظیمات نادرست چرخه قالبگیری: زمانبندی نادرست در چرخه قالبگیری میتواند باعث نقص در تشکیل قطعات شود، به ویژه اگر زمان خنکسازی یا زمان تزریق به درستی تنظیم نشده باشد.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.