برج خنک کننده دستگاه تزریق پلاستیک

برج خنک کننده دستگاه تزریق پلاستیک یا به عبارت دقیقتر، کولینگ تاور، یکی از تجهیزات اساسی در دستگاههای تزریق پلاستیک است که در فرآیند خنک کردن مواد پلاستیکی و قطعات تولید شده در فرآیند قالب گیسری تزریق پلاستیک در حین تولید پلاستیک به کار میرود. این دستگاهها از فن و آب برای انتقال حرارت استفاده میکنند تا دماهای بالایی که در فرآیند تزریق پلاستیک ایجاد میشود را کاهش دهند. اهمیت برج خنک کننده در این فرآیند تزریق پلاستیک و تولید پلاستیک به دلیل کنترل دمای صحیح مواد در حین تزریق، افزایش کیفیت محصول نهایی و کاهش ضایعات بسیار حائز اهمیت است.

در صنعت تزریق پلاستیک، یکی از مهمترین عوامل تأثیرگذار بر کیفیت و سرعت تولید، کنترل دمای دستگاهها و قالبها است. برج خنک کننده دستگاه تزریق پلاستیک (Cooling Tower) نقشی کلیدی در این فرآیند ایفا میکند. این سیستم به خنکسازی قالبها و قطعات پلاستیکی کمک میکند و مانع از داغ شدن بیش از حد دستگاهها و قالب ها میشود. در صنایع بزرگ و تولیدات تخصصی پلاستیکی، این برجها نه تنها به بهبود کارایی بلکه به افزایش طول عمر دستگاهها نیز کمک میکنند.

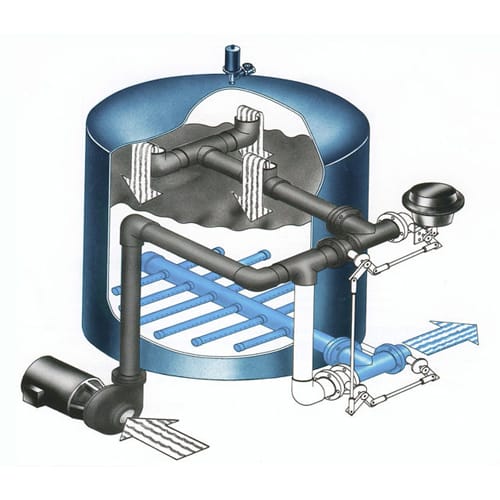

برج خنک کننده دستگاه تزریق پلاستیک به عنوان یک سیستم ترکیبی از قطعات مختلف اعم از تانک آب، پمپ، فن، برج خنک کننده و سیستم توزیع آب در فرآیند تزریق پلاستیک به کار میرود. در این فرآیند، آب سرد شده توسط فنهای برج خنک کننده از طریق سیستم توزیع به محلهای مناسب دستگاه تزریق پمپ میشود و با استفاده از آن دمای مواد تولید شده را به سطح مورد نظر کاهش میدهد.

مزایای استفاده از برج خنک کننده در دستگاههای تزریق پلاستیک به وضوح قابل توجه است. از جمله این مزایا میتوان به کاهش مصرف انرژی، افزایش عمر مفید دستگاه، کاهش هزینههای تعمیر و نگهداری، کاهش پسماندهای آب و حفظ کیفیت مواد اشاره کرد.

برج خنک کننده یا کولینگ تاور غالباً مصرف برق بسیار کمی دارد، فضای کمی را اشغال می کند و می تواند به صورت تحت فشار آب سرد زیادی را با دمای 25 درجه سانتی گراد تولید نماید. این ویژگی اصلی که در عملکرد برج خنک کاری آب وجود دارد باعث گردیده شده است که امروزه بکارگیری آن در صنایع تزریق پلاستیک توسعه فراوانی پیدا کند. برج خنک کننده همچنین به دلیل داشتن هزینه ی تامین بسیار مناسب میتواند راندمان تولید را با کمترین میزان سرمایه افزایش دهد.

کاربرد و استفاده از برج خنک کننده در دستگاه تزریق پلاستیک به فرآیند کنترل و مدیریت دمای قالب و مواد پلاستیکی تزریق شده در طول چرخه قالب گیری اشاره دارد. خنک سازی یک جنبه حیاتی در فرآیند قالب گیری و تزریق پلاستیک است و برای دستیابی به قطعات با کیفیت بالا به طور موثر ضروری است.

جهت کاهش دمای دستگاه توسط آب از کولینگ تاور (برج خنک کننده) استفاده می گردد. این مجموعــــــه از

قطعــــــات فایبر گلاس و پلاستیک ســـــاخته شـــــده با طراحی مهندســـی، حـــــرکت دورانی و یکنواخت، آب از

کلیه سطوح جــــــداره خنک کننده جاری شــده و دمای آب را به صورت یکنواخت پایین می آورد.

با توجه به این که کولینگ تاور دمای آب را از ۱۴ درجه پایین تر نمی آورد،

اگر دستگاه به دمای پایین تر نیاز دارد بهتر است از چیلر استفاده شود.

در قالب گیری تزریق پلاستیک، برج خنک کننده دستگاه تزریق پلاستیک به عنوان یک جزء محوری و مهم از لوازم جانبی در صنعت تزریق پلاستیک شناخته میشود و نقش مهمی در تولید قطعات پلاستیکی با کیفیت بالا ایفا می کند. بیایید به این بپردازیم که برج خنک کننده چیست، اهمیت آن در فرآیند قالب گیری تزریق پلاستیک و چرا برای دستیابی به نتایج مطلوب ضروری است.

در هنگام عمل تولید و تزریق پلاستیک، دستگاه تزریق پلاستیک و قالب ها مدام در حال کار و تولید حرارت میباشند در این فرایند خنک سازی دستگاه تزریق ،بخش هیدورلیک و روغن ان و قالب تزریق که مدام درون ان مواد مذاب در جریان است مهم میباشد.

برجهای خنککننده دستگاه تزریق پلاستیک از آب خنککننده برای کاهش دمای روغن هیدرولیک استفاده میکنند. روغن گرم از دستگاه به مبدلهای حرارتی منتقل شده و با آب خنکشده در برج خنککننده تماس پیدا میکند. این فرایند باعث کاهش دمای روغن و حفظ ویسکوزیته مطلوب آن میشود که برای عملکرد صحیح دستگاه ضروری است.

آب سرد تولید شده در برج خنککننده از طریق کانالهای خنککننده درون قالبها جریان مییابد و حرارت جذب شده توسط قالبها را کاهش میدهد. این امر باعث میشود که قالبها سریعتر خنک شوند و زمان چرخه تولید کاهش یابد.

برج خنک کننده دستگاه تزریق پلاستیک چیست؟

برج خنک کننده بخشی جدایی ناپذیر از سیستم خنک کننده در قالب تزریق پلاستیک و دستگاه تزریق پلاستیک است. وظیفه اصلی آن تسهیل حذف موثر گرما، از آب خنک کننده است که برای تنظیم دمای قالب ها در طول فرآیند قالب گیری تزریقی استفاده می شود. با مدیریت موثر اتلاف گرما، برج های خنک کننده به طور قابل توجهی به حفظ دمای قالب که برای تولید قطعات پلاستیکی با کیفیت حیاتی است، کمک می کنند.

در قالبگیری تزریقی پلاستیک، پلاستیک مذاب به داخل حفره قالب تزریق میشود. قالب باید به سرعت خنک شود تا پلاستیک جامد شود و چرخه بعدی انجام شود. برج خنک کننده با گردش آب در قالب این فرآیند را تسهیل می کند.

آب از طریق کانال ها یا گذرگاه های درون قالب جریان می یابد تا گرمای تولید شده در طول فرآیند قالب گیری را جذب کند. این آب داغ سپس به برج خنک کننده باز می گردد.

برج خنک کننده با استفاده از فرآیند تبادل حرارت کار می کند. آب گرم حاصل از فرآیند قالبگیری، معمولاً در بالای برج وارد برج میشود و روی مواد پرکننده توزیع میشود. هنگامی که هوا به داخل برج کشیده میشود یا با فشار وارد برج میشود، بخشی از آب تبخیر میشود که گرما را از آب باقیمانده خارج میکند.

با از دست دادن گرمای آب از طریق تبخیر، خنکتر میشود و برای جذب گرمای بیشتر به قالب بازگردانده میشود. آب سرد شده به طور موثر قالب را در دمای مورد نظر برای انجماد کارآمد پلاستیک و بیرون ریختن قطعات حفظ می کند.

برج های خنک کننده در طرح ها و پیکربندی های مختلفی وجود دارند، اما معمولاً از اصل خنک کننده تبخیری استفاده می کنند. آب از مدار خنک کننده قالب به بالای برج پمپ می شود و روی یک ماده پر کننده توزیع می شود. همانطور که هوا به داخل برج کشیده میشود یا با فشار وارد برج میشود، بخشی از آب تبخیر میشود و گرما را از آب باقیمانده خارج میکند. سپس این آب خنک شده به سیستم خنک کننده قالب بازگردانده می شود و در نتیجه چرخه حذف گرما تکمیل می شود.

برج خنک کننده جزء حیاتی عملیات قالب گیری تزریق پلاستیک است که کنترل دقیق دما، افزایش راندمان تولید، تضمین کیفیت و صرفه جویی در انرژی را ارائه می دهد. نقش استراتژیک آن در مدیریت اتلاف گرما بر اهمیت آن در دستیابی به خنک سازی بهینه قالب و تولید قطعات پلاستیکی با کیفیت بالا تاکید می کند. با استفاده از قابلیتهای برجهای خنککننده، تولیدکنندگان میتوانند فرآیندهای قالبگیری تزریقی را بهینه کرده و عملکرد کلی تولید را بالا ببرند.

انواع برج خنک کننده برای دستگاه های تزریق پلاستیک

برجهای خنککننده مورد استفاده در فرآیندهای قالبگیری تزریقی پلاستیک برای حفظ دمای بهینه قالب و حصول اطمینان از حذف گرمای کارآمد از آب خنککننده حیاتی هستند. انواع مختلفی از برج های خنک کننده را می توان بر اساس نیازهای کاربردی خاص و نیازهای تولید به کار برد. در اینجا انواع متداول برج های خنک کننده مورد استفاده در ارتباط با ماشین های تزریق پلاستیک آورده شده است:

برج های خنک کننده مدار باز

برج های خنک کننده Splash Fill این برج های خنک کننده از رسانه های پرکننده اسپلش (مانند PVC یا مواد دیگر) برای به حداکثر رساندن سطح تماس بین آب خنک کننده و هوا استفاده می کنند. در حالی که هوا از داخل برج کشیده می شود، آب بر روی مواد پر می شود و انتقال حرارت کارآمد را از طریق تبخیر افزایش می دهد.

برج های خنک کننده پرکننده فیلم: برج های پرکننده فیلم از ورقه ها یا سطوح نازک برای ایجاد سطح بزرگی برای پخش شدن آب هنگام عبور از برج استفاده می کنند. هوا از میان مواد پر کشیده می شود و باعث می شود که یک لایه نازک از آب تشکیل شود و انتقال حرارت از طریق تبخیر به حداکثر برسد.

برج های خنک کننده مدار بسته

کندانسورهای تبخیری: اینها برج های خنک کننده مدار بسته تخصصی هستند که برای کاربردهای تبرید و تهویه مطبوع طراحی شده اند. آنها از خنک کننده تبخیری برای دفع گرما از سیستم استفاده می کنند، مشابه برج های مدار باز، اما با طراحی حلقه بسته که آب خنک کننده را از آلاینده های خارجی جدا می کند.

برج های خنک کننده هیبریدی

برج های ترکیبی: برج های خنک کننده هیبریدی ویژگی های طرح های مدار باز و مدار بسته را با هم ترکیب می کنند. آنها می توانند در حالت هیبریدی کار کنند و بین تنظیمات باز و بسته بر اساس تقاضای خنک کننده و شرایط محیطی جابجا شوند.

برج های خنک کننده خشک

مبدلهای حرارتی خنککننده با هوا: برجهای خنککننده خشک (همچنین به عنوان مبدلهای حرارتی خنککننده با هوا شناخته میشوند) از هوای محیط برای خنک کردن یک حلقه سیال جداگانه (مانند مبرد یا سیال فرآیند) بدون تماس مستقیم با آب استفاده میکنند. آنها در کاربردهایی که صرفه جویی در آب در اولویت است یا زمانی که دسترسی به آب محدود است مفید هستند.

برجهای خنککننده Hyperbolic: این برجها برای کشیدن هوا از طریق سیستم خنککننده به پیشکش طبیعی (مانند دودکش) که توسط ارتفاع و شکلی مانند برج ایجاد میشود، متکی هستند. آنها معمولاً در کاربردهای صنعتی در مقیاس بزرگ که در آن به ظرفیت های خنک کننده بالا نیاز است استفاده می شود.

عوامل موثر در انتخاب نوع برج خنک کننده برای دستگاه های تزریق

- الزامات ظرفیت خنک کننده

- در دسترس بودن فضا برای نصب

- کیفیت و در دسترس بودن آب

- ملاحظات زیست محیطی (به عنوان مثال، صرفه جویی در مصرف آب، بهره وری انرژی)

- الزامات نگهداری

- سازگاری با سیستم های خنک کننده و زیرساخت های موجود

نقش برج خنک کننده دستگاه تزریق پلاستیک در تولید مصنوعات پلاستیک

در صنایع بزرگ تولید پلاستیک، حجم تولید بسیار بالاست و دستگاههای تزریق پلاستیک به صورت مداوم کار میکنند. در این شرایط، برج خنک کننده دستگاه تزریق پلاستیک نقش حیاتی در بهینهسازی فرآیند تولید دارد.

استفاده از سیستمهای خنک کننده مناسب باعث میشود که دستگاهها با حداکثر کارایی کار کنند و دمای قطعات و قالبها در محدوده مناسب حفظ شود. در غیر این صورت، افزایش دما ممکن است به خرابی دستگاهها و کاهش کیفیت قطعات منجر شود.

استفاده از برج خنک کننده دستگاه تزریق پلاستیک مناسب، به بهبود کارایی انرژی در کارخانهها کمک میکند. با بهینهسازی فرآیند خنکسازی، نیاز به انرژی اضافی برای خنکسازی دستگاههای تزریق پلاستیک کاهش مییابد.

علاوه بر این، برجهای خنک کننده از خرابی زودهنگام قطعات و دستگاهها جلوگیری کرده و نیاز به تعمیرات و تعویض قطعات را کاهش میدهند. این موضوع در صنایع بزرگ با تعداد بالای دستگاهها از اهمیت بیشتری برخوردار است و میتواند به کاهش هزینههای عملیاتی کارخانهها کمک کند.

زمانی که قطعات پلاستیکی به سرعت خنک میشوند، میتوان سریعتر قالبها را باز کرده و چرخه بعدی تولید را آغاز کرد. این موضوع در تولید انبوه قطعات پلاستیکی، به ویژه در کارخانههای بزرگ، اهمیت زیادی دارد و میتواند به افزایش بهرهوری و کاهش زمانهای تولید منجر شود.

در نهایت، انتخاب نوع برج خنک کننده با هدف بهینه سازی عملکرد خنک کننده و افزایش کارایی فرآیندهای قالب گیری و دستگاه تزریق پلاستیک، به نیازها و ترجیحات عملیاتی خاص بستگی دارد.

در تولیدات تخصصی که قطعات پلاستیکی با جزئیات پیچیده یا حساسیت بالا تولید میشوند، کنترل دقیق دما از اهمیت زیادی برخوردار است. برج خنک کننده با تأمین دمای مناسب برای قالبها، تضمین میکند که قطعات تولیدی با بالاترین کیفیت و بدون نقص باشند.

اهمیت برج خنک کننده در قالب گیری تزریق پلاستیک

کیفیت قطعات قالبگیری شده: خنکسازی مناسب به اطمینان از کیفیت و دقت ابعادی قطعات قالبگیری شده کمک میکند. خنک کننده موثر فرآیند انجماد مواد پلاستیکی را کنترل می کند و تنش های داخلی، تاب خوردگی و انقباض را به حداقل می رساند. این منجر به تولید قطعات با کیفیت بالا با ابعاد و خواص مکانیکی ثابت می شود.

کاهش زمان چرخه: خنک کننده کارآمد می تواند به طور قابل توجهی زمان چرخه کلی فرآیند قالب گیری تزریق را کاهش دهد. خنکسازی سریع و یکنواخت امکان انجماد سریعتر مواد پلاستیکی را فراهم میکند و زمان خنکسازی کوتاهتری را قبل از خروج قطعه ممکن میسازد. این به نوبه خود باعث افزایش بهره وری و کاهش هزینه های تولید می شود.

افزایش بهره وری: زمانهای چرخه سریعتر که از طریق خنکسازی کارآمد به دست میآیند منجر به افزایش بازده تولید و زمان چرخش سریعتر میشود. بهینه سازی خنک کننده اجازه می دهد تا قطعات بیشتری در یک بازه زمانی معین تولید شوند و بازده کلی تولید را بهبود بخشد.

تولید ثابت: حفظ شرایط خنک کاری یکنواخت کیفیت قطعه ثابت را در چرخه های تولید متعدد تضمین می کند. یکنواختی در خنکسازی به به حداقل رساندن تغییرات در ابعاد، ظاهر و خواص مکانیکی قطعه کمک میکند و منجر به نتایج قابل اعتماد و قابل پیشبینی ساخت میشود.

جلوگیری از نقص: خنک کننده مناسب به جلوگیری از عیوب معمول قالب گیری مانند علائم سینک، تاب خوردگی و حفره های داخلی کمک می کند. کنترل سرعت سرمایش و دمای قالب در مرحله انجماد، احتمال بروز عیوب در قطعات قالب گیری نهایی را کاهش می دهد.

انتخاب مواد و عملکرد: خنک کننده موثر امکان استفاده از طیف وسیع تری از مواد ترموپلاستیک با نقاط ذوب و ویسکوزیته متفاوت را فراهم می کند. با اطمینان از جریان مناسب مواد و ویژگی های انجماد، قالب گیری موفق هندسه های پیچیده و قطعات جدار نازک را امکان پذیر می کند.

افزایش طول عمر قالب و دستگاه تزریق : شرایط خنک کننده بهینه، به طول عمر و عملکرد قالب های تزریق کمک می کند. خنک کننده مداوم و کنترل شده به جلوگیری از خستگی حرارتی و سایش روی سطوح قالب کمک می کند، طول عمر ابزار را افزایش می دهد و هزینه های نگهداری را کاهش می دهد.

بهره وری انرژی: اجرای روش های خنک کننده کارآمد می تواند با کاهش میزان انرژی مورد نیاز برای حفظ دمای قالب منجر به صرفه جویی در انرژی شود. سیستم های خنک کننده با مصرف انرژی، مانند استفاده از آب با دما و نرخ جریان مناسب، به پایداری عملیاتی کلی کمک می کند.

به طور خلاصه، خنک کردن یک جنبه اساسی از قالبگیری تزریق پلاستیک است که مستقیماً بر کیفیت قطعه، راندمان تولید و اقتصاد کلی تولید تأثیر میگذارد. سرمایه گذاری در استراتژی ها و فناوری های بهینه سازی خنک کننده برای دستیابی به نتایج ثابت و قابل اعتماد در تولید قطعات پلاستیکی ضروری است.

مزایای برج خنک کننده دستگاه تزریق پلاستیک

برج خنک کننده دستگاه تزریق پلاستیک با مدیریت موثر دمای آب خنک کنندهی مورد استفاده برای خنک کردن قالب ها، نقش مهمی در فرآیند قالب گیری تزریق پلاستیک ایفا می کند و باعث خنک سازی دستگاه تزریق پلاستیک و قالب میشود. در اینجا چندین مزیت استفاده از برج خنک کننده در دستگاه تزریق پلاستیک اورده شده است.

حذف موثر گرما: برج های خنک کننده برای حذف گرما از آب خنک کننده از طریق فرآیند تبخیر طراحی شده اند. هنگامی که آب در برج جریان می یابد و در معرض هوا قرار می گیرد، بخشی از آب تبخیر می شود و گرما را از آب باقیمانده می برد. این فرآیند به طور موثر آب مورد استفاده برای خنک سازی قالب را خنک می کند.

کنترل دما: با خنک کردن موثر آب، برج خنک کننده به حفظ سطح دمای مطلوب در قالب کمک می کند. دمای ثابت و کنترلشده قالب برای دستیابی به قطعات قالبگیری شده با کیفیت بالا با خواص یکنواخت بسیار مهم است.

بهره وری انرژی: برج های خنک کننده در مقایسه با سایر روش های خنک کننده مانند سیستم های خنک کننده با هوا می توانند از نظر انرژی کارآمدتر باشند. فرآیند خنکسازی تبخیری انرژی کمتری را برای دستیابی به حذف گرمای موثر از آب مصرف میکند که منجر به صرفهجویی کلی انرژی در فرآیند قالبگیری تزریقی میشود.

اندازه دستگاه در مقیاس مختلف: برجهای خنککننده در اندازهها و ظرفیتهای مختلف موجود میباشند که آنها را برای تنظیمات قالبگیری تزریقی و مقیاسهای تولیدی مناسب میسازد. آنها را می توان بر اساس نیازهای خنک کننده خاص کوچک یا کوچک کرد، که امکان انعطاف پذیری در کاربردهای خنک کننده قالب را فراهم می کند.

خنکسازی مداوم: برجهای خنککننده میتوانند به طور مداوم کار کنند و در طول فرآیند قالبگیری، آب خنکشده را به قالبهای تزریقی تأمین کنند. این قابلیت خنکسازی مداوم از چرخههای تولید بدون وقفه پشتیبانی میکند و به حفظ دمای بهینه قالب در دورههای طولانی کمک میکند.

حفظ آب: برج های خنک کننده می توانند با اجازه دادن به گردش مجدد آب، حفظ آب را تسهیل کنند. آب مورد استفاده در برج خنک کننده را می توان چندین بار در سیستم گردش داد و مصرف آب را در مقایسه با روش های خنک کننده یکبار مصرف به حداقل رساند.

کاهش هزینه های عملیاتی: استفاده از برج خنک کننده می تواند به صرفه جویی در هزینه کلی در عملیات قالب گیری تزریقی کمک کند. بهره وری انرژی و مزایای صرفه جویی در آب برج های خنک کننده به کاهش هزینه های عملیاتی در طول زمان تبدیل می شود.

کنترل میزان خنک شدن قالب: برجهای خنککننده با تنظیم نرخ جریان آب، گردش هوا و سایر پارامترهای عملیاتی، کنترل دقیقی بر میزان خنکسازی قالبها فراهم میکنند. این سطح از کنترل به بهینه سازی زمان های خنک کننده کمک می کند و کیفیت و قوام قطعات قالب گیری شده را افزایش می دهد.

سازگاری با سیستم های خنک کننده مختلف: برج های خنک کننده را می توان با انواع مختلف سیستم های خنک کننده، از جمله سیستم های چیلر مرکزی یا واحدهای کنترل دمای قالب موضعی (TCU) ادغام کرد. این تطبیق پذیری اجازه می دهد تا راه حل های خنک کننده سفارشی متناسب با کاربردهای قالب گیری خاص ارائه شود.

مزایای زیست محیطی: برج های خنک کننده کارآمد با کاهش مصرف انرژی و هدر رفت آب در فرآیندهای قالب گیری تزریقی به پایداری محیطی کمک می کنند. آنها از شیوه های تولید سازگار با محیط زیست با ارتقای بهره وری منابع و به حداقل رساندن اثرات زیست محیطی حمایت می کنند.

به طور خلاصه، برج خنککننده یک جزء ارزشمند در عملیات قالبگیری تزریق پلاستیک است که مزایای متعددی مانند اتلاف گرمای مؤثر، کنترل دما، کارایی انرژی، مقیاسپذیری و پایداری محیطی را ارائه میدهد. ادغام یک برج خنک کننده در راه اندازی قالب تزریق می تواند عملکرد خنک کننده را بهینه کند، کارایی تولید را افزایش دهد و کیفیت کلی قطعات قالب گیری را بهبود بخشد.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.