5 کالیبراسیون سنسور در دستگاه تزریق پلاستیک

کالیبراسیون سنسور دما و فشار در دستگاه تزریق پلاستیک، تضمینکننده دقت و کیفیت تولید است. در این مقاله، 5 مرحله کاربردی برای تنظیم دقیق سنسورها را یاد بگیرید.

کالیبراسیون سنسور دما و فشار در دستگاه تزریق پلاستیک: چرا و چگونه؟

در صنعت تزریق پلاستیک، دقت در عملکرد دستگاهها عامل کلیدی در کیفیت نهایی قطعات است. دستگاه تزریق پلاستیک برای حفظ دقت و کارایی خود، نیازمند سنسورهایی است که دادههای دقیق دما و فشار را ثبت و گزارش کنند. اما این سنسورها تنها در صورتی کارآمد هستند که بهدرستی کالیبره شده باشند.

فهرست مطالب

-

اهمیت کالیبراسیون در دستگاه تزریق پلاستیک

-

سنسور دما چیست و چگونه کالیبره میشود؟

-

مراحل کالیبراسیون سنسور فشار

-

ابزارهای کالیبراسیون دقیق

-

زمانبندی و بازههای مناسب برای کالیبراسیون

-

خطاهای رایج در کالیبراسیون و راهحلها

-

معرفی منابع و استانداردهای بینالمللی

-

لینکهای داخلی و خارجی مفید

✅ اهمیت کالیبراسیون در دستگاه تزریق پلاستیک

کالیبراسیون به معنای تنظیم و تست ابزارهای اندازهگیری است تا اطمینان حاصل شود که خروجی آنها با مقدار واقعی همخوانی دارد. در دستگاههای تزریق پلاستیک، کوچکترین خطا در قرائت دما یا فشار میتواند به تولید قطعات معیوب، اتلاف مواد اولیه و کاهش راندمان منجر شود.

🌡 سنسور دما چیست و چگونه کالیبره میشود؟

سنسور دما معمولاً از نوع ترموکوپل یا RTD است. این سنسورها نقش مهمی در تنظیم دمای سیلندر و نازل دارند.

مراحل کالیبراسیون سنسور دما:

-

قطع اتصال سنسور از دستگاه

-

استفاده از منبع حرارتی استاندارد

-

مقایسه داده با دماسنج مرجع

-

ثبت اختلاف و اعمال تنظیمات از طریق کنترلر

📌 نکته: بهتر است از کالیبراتورهای دارای تأییدیه ISO 17025 استفاده شود.

🔧 سنسور فشار و روش کالیبراسیون آن

سنسور فشار در دستگاه تزریق پلاستیک وظیفه اندازهگیری فشار روغن و فشار تزریق را دارد.

مراحل کالیبراسیون سنسور فشار:

-

تخلیه کامل فشار هیدرولیک

-

اتصال سنسور به کالیبراتور دیجیتال

-

ایجاد فشار استاندارد و مقایسه با مقدار خواندهشده

-

تنظیم مجدد سیگنال خروجی

🛠 ابزارهای کالیبراسیون دقیق

برای افزایش دقت، از تجهیزات زیر استفاده کنید:

-

کالیبراتور فشار دیجیتال

-

بلاک دمای مرجع

-

نرمافزار مانیتورینگ کالیبراسیون

-

مولتیمتر صنعتی با کالیبراسیون کارخانهای

⏰ چه زمانی سنسورها را کالیبره کنیم؟

-

هر 6 ماه یکبار برای کارکردهای سنگین

-

پس از تعمیرات یا تعویض قطعه

-

هنگام مشاهده خطاهای ناگهانی در سیستم کنترل

⚠️ خطاهای رایج در کالیبراسیون

| خطا | راهحل پیشنهادی |

|---|---|

| ناهماهنگی دما در ترموکوپل | بررسی اتصالات، تمیزکاری سنسور |

| دادههای ناپایدار در فشار | بررسی نویز الکتریکی یا نشتی روغن |

🌐

تمامی منابع بالا دارای گواهینامههای معتبر و محتوای آموزشی استاندارد هستند.

🔁

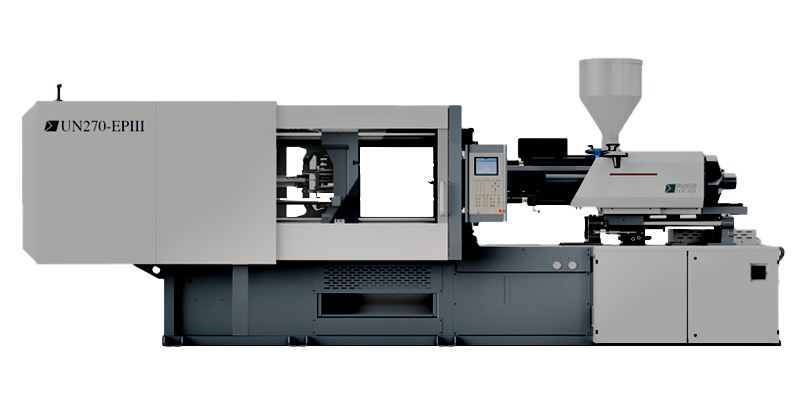

دستگاه تزریق پلاستیک

فرآیند کالیبراسیون یک سنسور دما در دستگاه تزریق

کالیبراسیون سنسور دما در دستگاه تزریق پلاستیک برای دقت عملکرد

💬 نتیجهگیری

کالیبراسیون دقیق سنسورهای دما و فشار، گام کلیدی در افزایش دقت، کیفیت و طول عمر دستگاه تزریق پلاستیک است. با پیروی از مراحل گفتهشده، اپراتورها و مدیران تولید میتوانند از بروز خطاهای ناگهانی و توقفهای تولید جلوگیری کنند.

🧠 نقش سنسورهای کالیبره در هوشمندسازی دستگاه تزریق پلاستیک

با پیشرفت تکنولوژی، بسیاری از دستگاههای تزریق پلاستیک به سیستمهای هوشمند مجهز شدهاند. این سیستمها برای تصمیمگیری لحظهای به دادههای دقیق نیاز دارند. اگر سنسورهای دما و فشار بهدرستی کالیبره نشده باشند، سیستم کنترل خودکار به اشتباه عمل کرده و باعث افت کیفیت، مصرف بیش از حد انرژی یا حتی آسیب به قالب میشود.

✅ استفاده از سنسورهای کالیبرهشده، پایهای برای پیادهسازی سیستمهای Industry 4.0 است که در کارخانههای مدرن مورد توجه قرار دارد.

📉 تأثیر مستقیم کالیبراسیون بر کاهش ضایعات تولید

یکی از هزینهبرترین مشکلات در تولید پلاستیک، ضایعات ناشی از تزریق ناقص یا بیشازحد است. این مشکل اغلب ریشه در قرائت نادرست دما یا فشار دارد. اگر سنسور شما ۵ درجه اختلاف داشته باشد، ممکن است ماده پلاستیکی بهدرستی ذوب نشود یا زودتر از موعد سرد شود و قطعه ناقص شکل بگیرد.

🎯 کالیبراسیون دقیق باعث میشود میزان خطا در تزریق به حداقل برسد و نرخ دورریز مواد اولیه کاهش پیدا کند.

👷 آموزش اپراتورها برای کالیبراسیون سنسورها

یکی از نکات مهم در پیادهسازی برنامههای نگهداری پیشگیرانه، آموزش صحیح اپراتورهاست. اپراتورهای ماهر باید بدانند:

-

چگونه خطای احتمالی سنسورها را تشخیص دهند

-

نشانههای نوسانات غیرعادی دما یا فشار را شناسایی کنند

-

چه زمانی دستگاه را متوقف و گزارش دهند

🛠 برخی شرکتها با نصب QR Code کنار دستگاه، آموزشهای ویدیویی کالیبراسیون را سریع در دسترس اپراتورها قرار میدهند. این کار، سرعت واکنش را افزایش داده و خطای انسانی را کاهش میدهد.

🏭 مقایسه سنسورهای داخلی و خارجی از نظر نیاز به کالیبراسیون

برخی دستگاههای تزریق پلاستیک، سنسورهای داخلی دارند که مستقیماً با کنترلر یکپارچه شدهاند. برخی دیگر از سنسورهای جداگانه استفاده میکنند.

| نوع سنسور | مزیت | نیاز به کالیبراسیون |

|---|---|---|

| داخلی | سرعت بالا، کابلکشی کمتر | کمتر ولی پیچیدهتر |

| خارجی | دسترسی آسان، تعویض سریع | بیشتر ولی سادهتر |

👈 در دستگاههای ساخت چین یا ترکیه که در ایران رایج هستند، بیشتر از سنسورهای خارجی استفاده میشود که بهصورت دستی قابل کالیبره هستند.

⚙️ آیا میتوان از کالیبراسیون خودکار استفاده کرد؟

برخی دستگاههای پیشرفته دارای قابلیت Auto Calibration هستند. در این مدلها:

-

دستگاه در زمان شروع شیفت، یک فرآیند تست انجام میدهد.

-

مقادیر خواندهشده با دادههای مرجع مقایسه میشوند.

-

اگر اختلاف زیاد باشد، هشدار صادر میشود یا سیستم بهصورت خودکار تنظیمات را اصلاح میکند.

📌 اگر دستگاه شما از برندهایی مثل Haitian، Engel یا Sumitomo است، این قابلیت را بررسی کنید و در صورت امکان فعال نمایید.

📡 تأثیر کالیبراسیون بر ارتباط بین سنسور و PLC دستگاه تزریق پلاستیک

در اکثر دستگاههای تزریق پلاستیک، دادههای سنسورهای دما و فشار مستقیماً به PLC منتقل میشوند. این دادهها پایه تصمیمگیری برای شروع تزریق، زمان نگهداری، فشار برگشت و سیکل خنککاری هستند. اگر کالیبراسیون این سنسورها نادرست باشد، PLC داده اشتباه دریافت میکند و بهطور اتوماتیک تنظیمات غلط را اعمال میکند که نتیجه آن کاهش کیفیت قطعه نهایی است.

🧩 به همین دلیل، کالیبراسیون منظم و تست صحت ورودیهای PLC اهمیت بالایی در تضمین عملکرد دقیق دستگاه دارد.

🧪 بررسی دورهای و گزارشگیری از وضعیت کالیبراسیون

در کارخانههای حرفهای، یکی از برنامههای نگهداری پیشگیرانه (PM)، بررسی و ثبت وضعیت کالیبراسیون دستگاههاست. برای دستگاه تزریق پلاستیک، توصیه میشود:

-

حداقل هر سه ماه یکبار، دادههای سنسورها با تجهیزات مرجع تست شوند.

-

گزارشی از آخرین وضعیت کالیبراسیون در پوشه مستندات نگهداری شود.

-

در نرمافزار ERP یا دفترچه فنی دستگاه، تاریخ بعدی کالیبراسیون ثبت شود.

📄 داشتن یک فرم چکلیست ساده کالیبراسیون برای هر دستگاه، به نظم کاری اپراتورها و مهندسان کمک زیادی خواهد کرد.

🔁 اهمیت استفاده از قطعات اصل در حفظ دقت کالیبراسیون

اگر پس از تعویض سنسور یا کابلهای اتصال، متوجه افت دقت در خوانش شدید، احتمالاً از قطعات غیراستاندارد استفاده شده است. بسیاری از دستگاههای تزریق پلاستیک، تنها با قطعات خاص خود سازگاری کامل دارند و استفاده از جایگزینهای متفرقه باعث میشود کالیبراسیون کارایی لازم را نداشته باشد.

🛑 پیشنهاد میشود فقط از برند اصلی یا تأییدشده توسط شرکت سازنده استفاده شود و قبل از نصب، ولتاژ، نوع خروجی و سازگاری مکانیکی سنسور بررسی شود.

📦 هزینههای پنهان عدم کالیبراسیون صحیح

ممکن است در ظاهر، عدم کالیبراسیون هزینهای نداشته باشد؛ اما در عمل، باعث ایجاد مشکلات زیر میشود:

-

افزایش ضایعات و کاهش بهرهوری تولید

-

افزایش دفعات تعمیر دستگاه تزریق پلاستیک

-

خرابی قالبهای گرانقیمت

-

کاهش اعتماد مشتری به کیفیت محصول

📉 این هزینهها در بلندمدت، چندین برابر هزینه ناچیز یک کالیبراسیون دورهای خواهد بود.

📌 پیشنهاد نهایی به مدیران فنی:

اگر زمان کافی برای کالیبراسیون دورهای ندارید، حتماً با یک سرویسکار متخصص قرارداد نگهداری دورهای ببندید. این کار در بلندمدت هزینههای شما را کاهش خواهد داد.