دستگاه تزریق پلاستیک: 12 علت اصلی نشتی مذاب در نازل + روشهای رفع سریع

دستگاه تزریق پلاستیک وقتی «نشتی مذاب از نازل» (Nozzle Drool) داشته باشد، کنترل وزن شات، کیفیت سطح، زمان سیکل و ثبات فرآیند شما را بههم میریزد. چکههای مذاب روی صفحه متحرک، نواحی اطراف قالب یا حتی روی کف کارخانه میافتد، حفرهها بهدرستی پر نمیشوند و ضایعات بالا میرود. در این راهنمای جامع، ابتدا نشانهها را دقیق میشناسیم، سپس ۱۲ علت اصلی نشتی مذاب را با تستهای سریع، معیارهای تنظیمی و راهکارهای قطعی مرور میکنیم؛ در پایان هم یک چکلیست پیشگیری، یک جدول عیبیابی و یک برنامه نگهداری پیشگیرانه ویژه اپراتورها و سرپرستان تولید ارائه میدهیم.

علائم و پیامدهای نشتی مذاب در نازل دستگاه تزریق پلاستیک

- چکهکردن و تشکیل «دم» مذاب در نوک نازل، قبل یا بعد از تزریق.

- کاهش وزن شات، ناپایداری وزنی و تغییرات ابعادی قطعه.

- بهمریختگی سطح قطعه (نقاط داغ، بافت ناهنجار، سوختگی موضعی)، آلودگی قالب.

- افزایش ضایعات، توقفات برای تمیزکاری، افزایش مصرف مواد و انرژی.

- افت کیفیت مونتاژ، کاهش OEE و افزایش ریسک آسیبهای ایمنی.

۱۲ علت اصلی نشتی مذاب از نازل دستگاه تزریق پلاستیک + تست سریع و روش رفع

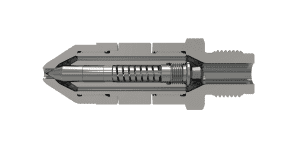

نازل دستگاه تزریق پلاستیک

1) دمای نازل بالاتر از دمای بهینه ماده

اگر دمای نازل از دمای مذاب ماده (مثلاً PP, PS, ABS, PC, PET و …) بالاتر باشد، ویسکوزیته کم شده و مذاب تمایل به «جاریشدن» و چکه دارد.

- تست سریع: دمای نازل را در چند شات متوالی 5–10°C کاهش دهید و روی «وجود دم مذاب» و «فشار تزریق» اثرش را رصد کنید.

- راهحل: ناحیهبندی دقیق پروفایل دمایی سیلندر/نازل؛ همدما کردن حلقه نازل و ناحیه انتهایی سیلندر؛ نصب سنسور دقیقتر؛ عایقکاری.

2) زمان ماند (Residence Time) طولانی در سیلندر

اقامت طولانی ماده باعث رقیقشدن بیشازحد یا تخریب حرارتی میشود؛ هر دو میتوانند درولینگ ایجاد کنند.

- تست سریع: کاهش بکپرشر و سرعت ماردان جهت کوتاهکردن زمان پلاستیکیسازی، یا افزایش سرعت تولید برای نزدیککردن تناژ به ظرفیت واقعی.

- راهحل: تناسب ظرفیت مارپیچ با وزن شات؛ جلوگیری از توقفهای طولانی با سیلندر پر؛ خالیکردن ایمن در توقفها.

3) بکپرشر (فشار برگشت) بیش از حد

بکپرشر خیلی بالا گرمای اصطکاکی و اختلاط را زیاد میکند و مذاب را بیشازحد سیال میسازد.

- تست سریع: کاهش مرحلهای بکپرشر (مثلاً از 8bar به 4bar) و پایش کیفیت اختلاط/رگهرگهگی.

- راهحل: یافتن نقطه بهینه: حداقل فشار لازم برای همگنسازی بدون رقیقشدن اضافه.

4) سرعت مارپیچ یا دمای سیلندر زیاد

سرعت بالای مارپیچ و پروفایل دمایی تهاجمی، دمای مذاب را بالا میبرند و نشتی نازل بیشتر میشود.

- تست سریع: 10–15% کاهش سرعت مارپیچ و 5–10°C کاهش در یک یا دو زون انتهایی سیلندر.

- راهحل: همترازسازی دما/سرعت با منحنی رئولوژی ماده و وزن شات.

5) خرابی یا نشتی شیر چکوالو (Non-return Valve)

فرسودگی سیت یا رینگ چکوالو اجازه برگشت مذاب را میدهد؛ ستون مذاب «آزاد» میشود و در نوک نازل میریزد.

- تست سریع: Shut-off Test — پس از شارژ، تزریق را 10–20 ثانیه بهتاخیر بیندازید و افت فشار/حجم را بررسی کنید.

- راهحل: تعویض قطعات سایشی چکوالو، انتخاب آلیاژ مقاومتر، بازبینی لقیها طبق دفترچه.

6) عدم تطابق هندسی نوک نازل و بوش تزریق قالب

اگر زاویه، طول تماس یا هممحوری درست نباشد، پدیده نشت محیطی و درولینگ رخ میدهد.

- تست سریع: تست آبی/پودر تالک برای مشاهده مسیر نشتی پیرامونی؛ بررسی اثرات زغالیشدن در تماس.

- راهحل: اصلاح زاویه نوک، هممحوری محور نازل با بوش؛ استفاده از نازل کروی-فنری (Spring-Loaded) در قالبهای متحرک.

7) استفاده از نازل باز (Open Nozzle) در مواد سیال

برای مواد با جریانپذیری بالا (MFI زیاد)، نازل باز میتواند عامل اصلی چکه باشد.

- تست سریع: کاهش دمای نوک نازل یا استفاده آزمایشی از نازل سوزنی (Shut-off Nozzle) اگر در دسترس است.

- راهحل: نصب نازل سوزنی پنوماتیک/هیدرولیک یا نازل ترمالگیت با کنترل مناسب.

8) تنظیم نادرست سوئیچ سرعت به فشار (V/P Transfer)

سوئیچ دیرهنگام یا زودهنگام باعث ناپایداری ستون مذاب و تراوش در نازل میشود.

- تست سریع: جابجایی 1–2 میلیمتری نقطه سوئیچ و بررسی منحنی فشار داخل حفره/هیدرولیک.

- راهحل: سوئیچ بر مبنای موقعیت مارپیچ + نظارت بر فشار حفره (Scientific Molding).

9) فشار نگهدار (Pack/Hold) نامتوازن

فشار نگهدار خیلی بالا، ماده را به سمت نازل برمیگرداند؛ خیلی پایین، ستون مذاب «شل» میشود.

- تست سریع: آزمون پلکانی روی فشار/زمان نگهدار؛ رصد وزن شات، پلیسه/کمپرشدگی.

- راهحل: پروفایل نگهدار مرحلهای با افت تدریجی؛ همزمانی با دمای قالب و زمان گیتفریز.

10) مشکلات هاترانر/نیدل ولو (سیت سوزن، تایمینگ، آلودگی)

در قالبهای هاترانر، سوزنهای نیدلوالو اگر درست بنشینند، نشتی کم است؛ هر مشکل در سیت یا تایمینگ = درولینگ.

- تست سریع: تنظیم تایم باز/بسته نیدلها؛ تست فشار نیتروژن/هوا در سیستمهای پنوماتیک؛ بررسی نشانههای سایش.

- راهحل: لپکاری سیت، تعویض سوزن، همراستاسازی هاتتیپ با بوش، فیلترگذاری مناسب مذاب.

11) رطوبت ماده یا تخریب گرانول

مواد رطوبتگیر (مانند PET, PA, PC) در صورت خشکنشدن کافی، دما و رئولوژی را بیثبات میکنند.

- تست سریع: خشککن دمنده/دسیکنت با زمان و دمای توصیهشده گرید؛ اندازهگیری رطوبت (PPM).

- راهحل: استانداردسازی پیشخشککنی، عایقکاری هاپر، جلوگیری از برگشت مواد مرطوب خط برگشت.

12) دمای قالب و «زمان فریز گیت» نامتناسب

اگر گیت دیر فریز کند، جریان برگشتی/تراوش در نازل تشدید میشود.

- تست سریع: افزایش خنککاری قالب در ناحیه گیت، یا کمی کاهش دمای مذاب برای جلو انداختن فریز گیت.

- راهحل: تعادل حرارتی قالب، بهبود مدار آب، استفاده از ترموکوپل نزدیک گیت، بازطراحی ابعاد گیت/راهگاه.

چکلیست پیشگیری از نشتی نازل در دستگاه تزریق پلاستیک

- تنظیم پروفایل دمایی: نازل کمی خنکتر از زون انتهایی سیلندر (معمولاً 5–10°C).

- همراستاسازی محور نازل و بوش، بررسی فشار فنری نازل کروی.

- بازبینی دورهای چکوالو و ثبت ساعات کارکرد قطعات سایشی.

- بهینهسازی بکپرشر، سرعت مارپیچ و زمان ماند.

- استفاده از نازل شاتآف برای مواد بسیار سیال یا قطعات حساس.

- تنظیم علمی V/P بر مبنای موقعیت مارپیچ و فشار حفره.

- کنترل خشککنی و رطوبت مواد حساس.

- تعادل دمای قالب و تسریع معقول فریز گیت.

- ثبت روندها: SPC روی وزن شات، فشار، دما و زمان سیکل.

جدول عیبیابی سریع نشتی نازل در دستگاه تزریق پلاستیک

| عامل | نشانه | اقدام فوری | راهحل پایدار |

|---|---|---|---|

| دمای نازل بالا | دم مذاب، چکه قبل تزریق | کاهش 5–10°C | نواحی دمایی دقیق + عایقکاری |

| بکپرشر زیاد | مذاب رقیق و درولینگ | کاهش پلکانی | بهینهسازی با تست وزن شات |

| خرابی چکوالو | افت حجم بعد از شارژ | Shut-off Test | تعویض/بازسازی سیت و رینگ |

| عدم هممحوری نازل/بوش | نشتی محیطی و آثار سوختگی | تست تالک | تنظیم زاویه و فشار تماس |

| هاترانر/نیدل ولو | نشتی در هاتتیپ | تنظیم تایمینگ | لپکاری سیت و فیلتر مذاب |

| رطوبت ماده | حباب/ناپایداری رئولوژی | خشککنی فوری | کنترل PPM و هاپر عایق |

| V/P نامناسب | نوسان وزن و تراوش | جابجایی 1–2mm | سوئیچ بر مبنای موقعیت |

برنامه نگهداری پیشگیرانه دستگاه تزریق پلاستیک برای حذف نشتی نازل

- روزانه: تمیزی نوک نازل، بررسی چکه، ثبت وزن شات، پایش دمای واقعی نازل با ترمومتر لیزری.

- هفتگی: تست Shut-off روی چکوالو، کالیبراسیون سنسورهای حرارتی، بررسی هممحوری.

- ماهانه: بازدید چشمی سوزن/سیتهای نیدلوالو، لپکاری در صورت نیاز، بازبینی مدار آب قالب (نزدیک گیت).

- فصلی: سرویس کامل واحد تزریق (رینگها، بوشها، مارپیچ)، بازبینی عایق حرارتی نازل/سیلندر.

- قبل از تعویض گرید ماده: پاکسازی اصولی سیلندر با پرج سازگار، ثبت پروفایل جدید.

سؤالات متداول درباره نشتی نازل در دستگاه تزریق پلاستیک

آیا نصب نازل شاتآف همیشه مشکل نشتی را حل میکند؟

خیر. اگر ریشه مشکل از چکوالو یا رطوبت ماده باشد، نازل شاتآف فقط نشانه را میپوشاند. ابتدا علتیابی کنید.

بهترین اختلاف دمایی بین نازل و زون انتهایی سیلندر چقدر است؟

برای بیشتر پلیمرها 5–10°C اختلاف (نازل خنکتر) نقطه شروع خوبی است؛ سپس بر اساس کیفیت سطح و وزن شات فاینتیون کنید.

چطور بفهمم چکوالو نشتی دارد؟

اگر بعد از شارژ، با تاخیر 10–20 ثانیهای وزن شات افت میکند یا فشار تزریق غیرعادی میشود، احتمال خرابی چکوالو بالاست.

نشتی در قالب هاترانر را چطور از نشتی نازل دستگاه تفکیک کنم؟

به الگوی چکه نگاه کنید: اگر در نوک نازل حتی بدون تماس با بوش رخ میدهد، منشاء دستگاه است؛ اگر فقط روی حفرههای خاص است، هاتتیپها را بررسی کنید.

پیوندهای داخلی و خارجی

{

“@context”: “https://schema.org”,

“@type”: “FAQPage”,

“mainEntity”: [

{

“@type”: “Question”,

“name”: “آیا نصب نازل شاتآف همیشه مشکل نشتی را حل میکند؟”,

“acceptedAnswer”: {

“@type”: “Answer”,

“text”: “خیر. اگر ریشه مشکل از چکوالو یا رطوبت ماده باشد، نازل شاتآف فقط نشانه را میپوشاند. ابتدا علتیابی کنید.”

}

},

{

“@type”: “Question”,

“name”: “بهترین اختلاف دمایی بین نازل و زون انتهایی سیلندر چقدر است؟”,

“acceptedAnswer”: {

“@type”: “Answer”,

“text”: “برای بیشتر پلیمرها 5–10°C اختلاف (نازل خنکتر) نقطه شروع خوبی است؛ سپس بر اساس کیفیت سطح و وزن شات فاینتیون کنید.”

}

},

{

“@type”: “Question”,

“name”: “چطور بفهمم چکوالو نشتی دارد؟”,

“acceptedAnswer”: {

“@type”: “Answer”,

“text”: “اگر بعد از شارژ، با تاخیر 10–20 ثانیهای وزن شات افت میکند یا فشار تزریق غیرعادی میشود، احتمال خرابی چکوالو بالاست.”

}

},

{

“@type”: “Question”,

“name”: “نشتی در قالب هاترانر را چطور از نشتی نازل دستگاه تفکیک کنم؟”,

“acceptedAnswer”: {

“@type”: “Answer”,

“text”: “به الگوی چکه نگاه کنید: اگر در نوک نازل حتی بدون تماس با بوش رخ میدهد، منشاء دستگاه است؛ اگر فقط روی حفرههای خاص است، هاتتیپها را بررسی کنید.”

}

}

]

}

جمعبندی: تسلط بر نشتی نازل در دستگاه تزریق پلاستیک

نشتی مذاب از نازل (درولینگ) نتیجه ترکیبی از دما، رئولوژی، تنظیمات و سلامت مکانیکی است. با کنترل دمای نوک نازل، زمان ماند، بکپرشر، سلامت چکوالو و هممحوری نازل/بوش، و در صورت نیاز استفاده از نازل شاتآف، میتوانید مشکل را پایدار رفع کنید. توصیه میکنیم این مقاله را کنار راهنمای قیمت دستگاه تزریق پلاستیک و چکلیست نگهداری ذخیره کنید تا تیم تولید در شیفتهای مختلف روی یک استاندارد مشترک کار کند.

نازل دستگاه تزریق پلاستیک