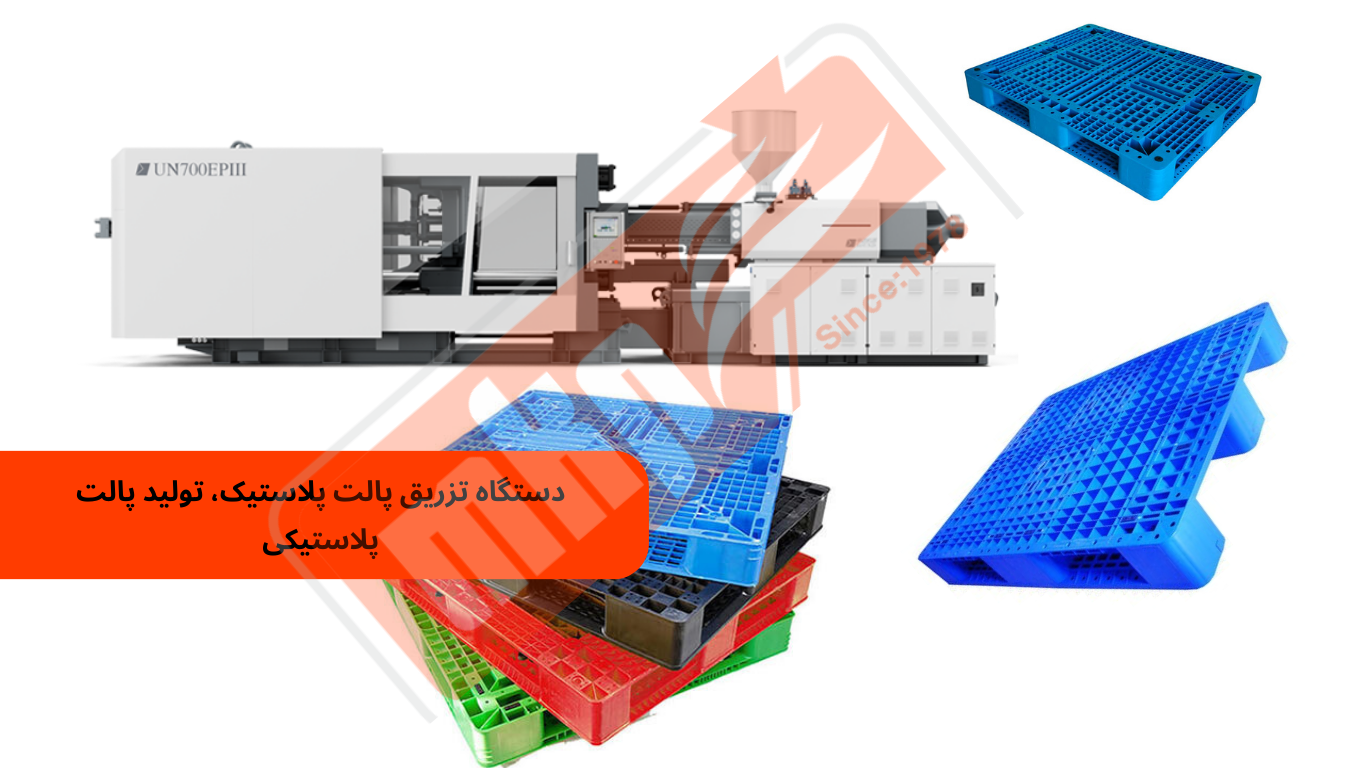

دستگاه تزریق پالت پلاستیک، دستگاه تولید پالت پلاستیکی

دستگاه تزریق پالت پلاستیک یا دستگاه تولید پالت پلاستیکی در واقع همان دستگاه تزریق پلاستیک میباشد که با داشتن تناژ بالا برای تولید پالت پلاستیکی یکی از تجهیزات و ماشین آلات در فرآیند تولید پالتهای پلاستیکی است. این دستگاهها، مواد پلاستیکی را ذوب کرده و آنها را به داخل قالبهای مخصوص تزریق میکنند. فرآیند تزریق پلاستیک شامل مراحل مختلفی است که هر کدام نقش مهمی در تولید پالتهای پلاستیکی با کیفیت بالا ایفا میکنند.

در دنیای امروز، صنعت بستهبندی و حملونقل به یکی از مهمترین و اساسیترین بخشهای هر کسبوکار تبدیل شده است. از انتقال کالاهای مصرفی گرفته تا مواد خام و محصولات نیمهتمام، نیاز به راهحلهای کارآمد و مطمئن برای جابهجایی وجود دارد. در این بین، پالتها به عنوان ابزاری اصلی برای انتقال کالاها به کار میروند.

در گذشته، پالتهای چوبی بیشترین استفاده را داشتند، اما با پیشرفت تکنولوژی و نیاز به راهحلهای بادوامتر، پالتهای پلاستیکی به گزینهای جذاب تبدیل شدهاند. این پالتها نه تنها مقاومت بیشتری دارند، بلکه در اندازه های و ابعاد مختلف تولید میشوند و در امور مختلف و صنایع کاربرد فراونی پیدا کرده اند. همچنین تولید این پالت ها با دستگاه تزریق پلاستیک به مانند دستگاه تزریق پلاستیک سبد میوه یا دستگاه تزریق پریفرم میتواند یک منبع مناسب برای ایجاد شغل و دست یابی به منبعی دائمی برای کسب درامد دستگاه تزریق پلاستیک باشد.

پالتهای پلاستیکی به دلیل ویژگیهای منحصر به فرد خود، در صنایع مختلف جایگاه ویژهای پیدا کردهاند. این پالتها به دلیل وزن سبک، مقاومت در برابر خوردگی و زنگ زدگی، و قابلیت استفاده مجدد، به سرعت جایگزین پالتهای چوبی شدهاند. علاوه بر این، پالتهای پلاستیکی به دلیل سطح صاف و عدم جذب رطوبت، بهداشتیتر هستند و برای صنایعی که نیاز به شرایط بهداشتی خاص دارند، مانند صنایع غذایی و دارویی، بسیار مناسب هستند.

دستگاه تولید پالت پلاستیکی، دستگاه تزریق پالت پلاستیک

دستگاه تزریق پالت پلاستیکی یکی از ابزارهای پیشرفته در صنعت تولید و بستهبندی است که به منظور تولید پالتهای پلاستیکی با کیفیت و دوام بالا به کار میرود. این دستگاه که همان دستگاه تزریق پلاستیک است شامل واحدهای تزریق، قالبگیری و خنککننده میشود که هر یک نقش حیاتی در فرآیند تولید ایفا میکنند. این دستگاه با تناژ بالا انواع مختلفی از پالت های پلاستیکی را تولید میکند.

برای استعلام قیمت دستگاه تزریق پلاستیک و خرید دستگاه تزریق پلاستیک میتوانید با بررسی انواع مختلف ماشین آلات تزریق پلاستیک گزینه های مناسبی را برای تولید انواع پالت های پلاستیکی و مصنوعات پلاستیکی پیدا کنید.

در مرحله اول، مواد پلاستیکی مانند پلیاتیلن و پلیپروپیلن که به صورت دانههای کوچک یا گرانول پلاستیک توسط دستگاه اسیاب پلاستیک تهیه شدهاند، درون دستگاه قرار میگیرند. سپس این مواد ذوب شده و تحت فشار بالا به داخل قالبهای تزریق پلاستیک طراحی شده برای پالت، تزریق میشوند. قالبها از فلزات مقاوم ساخته شدهاند و شکل نهایی پالت را تعیین میکنند.

دستگاه تزریق پالت پلاستیک یا دستگاه تولید پالت پلاستیکی در واقع همان دستگاه تزریق پلاستیک میباشد که با تناژ بالا یکی از تجهیزات و ماشین آلات در فرآیند تولید پالتهای پلاستیکی است.

پس از تزریق، مواد پلاستیکی در قالب سرد میشوند تا پالت شکل خود را بگیرد. این مرحله با استفاده از سیستمهای خنککننده مانند چیلر دستگاه تزریق پلاستیک یا برج خنک کننده دستگاه تزریق پلاستیک صورت میگرید که باعث میشود فرآیند خنک سازی به سرعت صورت گیرد. در نهایت، پالت پلاستیکی از قالب تزریق پلاستیک خارج شده و برای مراحل بعدی آماده میشود.

پالتهای پلاستیکی تولید شده در دستگاه تزریق تولید پالت پلاستیکی مقاوم در برابر خوردگی، سبک و بهداشتی هستند و به دلیل عدم جذب رطوبت، برای حمل و نقل بینالمللی بسیار مناسباند. همچنین، قابلیت استفاده مجدد و بازیافت این پالتها به کاهش هزینههای تولید و حفظ محیط زیست کمک میکند. در نتیجه، دستگاه تولید پالت پلاستیکی به عنوان یکی از فناوریهای کلیدی در صنعت بستهبندی و حمل و نقل، نقش بسزایی در بهبود کارایی و کیفیت فرآیندهای تولید ایفا میکند.

فرآیند تولید پالت پلاستیکی با دستگاه تزریق پالت پلاستیک

1.آمادهسازی مواد اولیه

ابتدا مواد اولیه پلاستیکی که معمولاً شامل پلیاتیلن (PE) یا پلیپروپیلن (PP) میشوند، به صورت دانههای گرانولی با استفاده از دستگاه موادکش تزریق پلاستیک درون قیف دستگاه تزریق پلاستیک ریخته میشوند. این مواد باید از کیفیت مناسبی برخوردار باشند تا محصول نهایی دارای ویژگیهای مطلوبی مانند استحکام و دوام باشد. در این مرحله اگر نیاز به افزودن مواد دیگری بود با استفاده از میکسر مواد پلاستیک مواد پلاستیکی مخلوط میگردنند. همچنین رطوبت و گرد و خاک اضافی گرانول ها توسط دستگاه گازگیر تزریق پلاستیک از انها گرفته میشود تا محصول نهایی استحکام لازم را در مقابل فشار و ترک خوردگی داشته باشد.

2.ذوب و اختلاط مواد

مواد پلاستیکی از قیف به داخل سیلندر دستگاه هدایت میشوند. در این مرحله، المنتهای حرارتی موجود در سیلندر، مواد را تا دمای ذوب مناسب گرم میکنند. همزمان با ذوب شدن، یک پیچ (اسکرو) مواد را به طور یکنواخت مخلوط میکند تا ترکیب همگنی به دست آید.

3.تزریق مواد به قالب

پس از اینکه مواد پلاستیکی به حالت مذاب در آمدند، اسکرو مواد مذاب را تحت فشار بالا به داخل قالبهای مخصوص تزریق میکند. قالبها از فلزات مقاوم ساخته شدهاند و دارای حفرههایی به شکل نهایی پالت پلاستیکی هستند. این مرحله بسیار حساس است و باید با دقت بالا انجام شود تا محصول نهایی بدون نقص باشد.

4.سرد کردن و جامدسازی

پس از تزریق مواد به داخل قالب، سیستمهای خنککننده شروع به کار میکنند تا مواد مذاب را سرد کرده و آنها را جامد سازند. این سیستمها معمولاً از جریان آب سرد یا روغن خنککننده استفاده میکنند. سرد شدن سریع و یکنواخت مواد در قالب، باعث میشود که پالت شکل نهایی خود را به درستی بگیرد و دارای استحکام کافی باشد.

5.خروج پالت از قالب

پس از اینکه مواد پلاستیکی به طور کامل سرد و جامد شدند، قالب باز میشود و پالت پلاستیکی از آن خارج میشود. در این مرحله، پالت تولید شده ممکن است نیاز به اصلاحات جزئی داشته باشد، مانند برش زوائد یا صیقل دادن لبهها.

6.کنترل کیفیت

پالتهای تولید شده باید تحت بازرسی و کنترل کیفیت قرار گیرند تا از استاندارد بودن آنها اطمینان حاصل شود. این بازرسیها شامل بررسی ابعاد، وزن، استحکام و سایر ویژگیهای فیزیکی پالت میشود. در صورت تایید کیفیت، پالتها به مرحله بستهبندی و انبار منتقل میشوند.

مزایای استفاده از دستگاه تزریق پالت پلاستیک

- دقت و قابلیت مداوم تکرارپذیری بالا: دستگاههای تزریق پلاستیک با دقت بالا و قابلیت تکرارپذیری بسیار خوب عمل میکنند. این ویژگی باعث میشود که هر بار پالتهایی با ابعاد و ویژگیهای کاملاً مشابه تولید شود.

- بهرهوری و سرعت تولید: این دستگاهها قادرند تعداد زیادی پالت را در زمان کوتاهی تولید کنند. این امر به افزایش بهرهوری و کاهش زمان تولید کمک میکند.

- کاهش ضایعات مواد: در فرآیند تزریق پلاستیک، میزان ضایعات مواد بسیار کم است. این امر به کاهش هزینههای تولید و حفاظت از منابع طبیعی کمک میکند.

- کیفیت بالای محصول نهایی: پالتهای تولید شده با این روش دارای کیفیت بالا، استحکام و دوام زیادی هستند و میتوانند استانداردهای صنعتی را به خوبی رعایت کنند.

- انعطافپذیری در طراحی: دستگاههای تزریق پلاستیک امکان تولید پالتهایی با طراحیهای متنوع و ویژگیهای خاص را فراهم میکنند. این ویژگی به تولیدکنندگان اجازه میدهد تا پالتهایی مناسب برای نیازهای خاص هر صنعت تولید کنند.

دستگاه تولید پالت پلاستیکی، دستگاه تزریق پالت پلاستیک

قیمت دستگاه تزریق پالت پلاستیک

قیمت دستگاه ساخت پالت پلاستیکی به عوامل مختلفی بستگی دارد. این عوامل شامل نوسانات ارزی، قیمت واردات و گمرگی، تناژ دستگاه، اندازه و پیچیدگی قالب، تکنولوژی و ویژگیهای دستگاه، برند تولیدکننده و شرایط بازار میشوند.

1.تناژ دستگاه: تناژ دستگاه تزریق پلاستیک یکی از عوامل کلیدی در تعیین قیمت آن است. دستگاههای با تناژ بالاتر معمولاً قیمت بیشتری دارند.

2.اندازه و پیچیدگی قالب: قالبهای مورد استفاده برای تولید پالتهای پلاستیکی نیز تأثیر قابل توجهی بر قیمت دارند. قالبهای بزرگتر و پیچیدهتر که دارای جزئیات بیشتری هستند، قیمت بالاتری دارند.

3.تکنولوژی و ویژگیهای دستگاه: تکنولوژی و ویژگیهای پیشرفته دستگاه نیز بر قیمت آن تأثیر میگذارد. دستگاههای با تکنولوژیهای پیشرفته مانند سیستمهای کنترل دقیق، قابلیت صرفهجویی در انرژی، و سیستمهای خودکار ممکن است قیمت بالاتری داشته باشند. ویژگیهای اضافی مانند سیستمهای خنککننده پیشرفته، واحدهای تزریق دوگانه، و تجهیزات جانبی نیز میتوانند هزینهها را افزایش دهند.

4.برند تولیدکننده: برند دستگاه نیز نقش مهمی در تعیین قیمت دارد. برندهای معروف و معتبر که دارای سابقه خوبی در تولید دستگاههای تزریق پلاستیک هستند، معمولاً قیمتهای بالاتری دارند.

5.شرایط بازار و منطقه: شرایط بازار و نوسانات ارزی و منطقه جغرافیایی نیز میتواند بر قیمت دستگاه تأثیر بگذارد. هزینههای حمل و نقل، تعرفههای واردات و مالیاتها میتوانند باعث افزایش قیمت دستگاه شوند. علاوه بر این، نوسانات نرخ ارز نیز ممکن است قیمت نهایی دستگاه را تحت تأثیر قرار دهد.

تناژ دستگاه تولید پالت پلاستیکی

تناژ دستگاه تولید پالت پلاستیکی یا ظرفیت فشار دستگاه تزریق پلاستیک، یکی از عوامل کلیدی در انتخاب و عملکرد دستگاه است. این پارامتر نشاندهنده مقدار نیرویی است که دستگاه برای بسته نگه داشتن قالب در حین تزریق پلاستیک اعمال میکند. تناژ دستگاه تولید پالت پلاستیکی بسته به نوع و اندازه پالت و مواد اولیه مورد استفاده، متفاوت است.

تناژ دستگاه تزریق پلاستیک به نیرویی که دستگاه برای نگهداشتن قالب در طول فرآیند تزریق اعمال میکند، اشاره دارد. این نیرو به تن (1000 کیلوگرم) محاسبه میشود و معمولاً در محدوده چند صد تا چند هزار تن قرار دارد. انتخاب تناژ مناسب به عوامل مختلفی بستگی دارد، از جمله ابعاد و پیچیدگی قطعه، نوع پلاستیک مورد استفاده، و ضخامت دیوارههای محصول.

تناژ مناسب برای تولید پالت پلاستیکی

پالتهای پلاستیکی به دلیل اندازه بزرگ و ضخامت زیاد نسبت به قطعات کوچکتر، نیاز به دستگاههایی با تناژ بالا دارند. معمولاً دستگاههای تزریق پلاستیک با تناژ بین 800 تا 4000 تن برای تولید پالتهای پلاستیکی مناسب هستند.

مشخصات فنی دستگاه تزریق پالت پلاستیکی

1.تناژ دستگاه : برای تولید پالتهای پلاستیکی، معمولاً تناژ دستگاهها در محدوده 800 تا 4000 تن است. تناژ بالاتر به تولید پالتهای بزرگتر و سنگینتر با دقت و کیفیت بالاتر کمک میکند.

2.حجم تزریق: برای پالتهای پلاستیکی، حجم تزریق معمولاً بین 5000 تا 20000 میلیلیتر است. حجم تزریق بالاتر به تولید پالتهای بزرگتر و با ضخامت بیشتر امکانپذیر میسازد.

3.نوع و ظرفیت ماشین: دستگاه تزریق پلاستیک هیدرولیک، برقی یا ترکیبی. میزان تولید در ساعت یا در هر شیفت، که به اندازه و پیچیدگی پالتها وابسته است.

4.نوع قالب: قالبها برای تولید پالتهای پلاستیکی معمولاً از فولاد با کیفیت بالا یا آلومینیوم ساخته میشوند. قالبها باید دارای پوشش مقاوم در برابر سایش و خوردگی باشند. کیفیت و دوام قالبها بر دقت ابعادی و عمر مفید پالتها تأثیر میگذارد. قالبهای دو تکه (دو طرفه) یا چند تکه برای تولید پالت استفاده میشوند .

4.سرعت تزریق: معمولاً بین 50 تا 300 میلیمتر بر ثانیه است. سرعت بالاتر تزریق میتواند به کاهش زمان تولید و افزایش بهرهوری کمک کند.

5. سیستم کنترل و اتوماسیون: دستگاههای مدرن دارای سیستمهای کنترل PLC برای کنترل دقیق فرآیند تولید هستند. شامل کنترل دما، فشار، زمان تزریق و نظارت بر وضعیت قالب. سیستمهای کنترل پیشرفته میتوانند دقت فرآیند تولید را افزایش دهند و هزینههای نگهداری و تنظیمات را کاهش دهند.

6.سیستم خنککننده: سیستمهای خنککننده برای حفظ دمای قالب و پلاستیک در طول فرآیند تزریق استفاده میشوند. شامل سیستمهای آب خنککننده، سیستمهای هوا خنککننده یا ترکیبی از هر دو. خنککنندههای موثر میتوانند زمان چرخه تولید را کاهش داده و کیفیت پالتهای نهایی را بهبود بخشند.

7.سیستمهای ایمنی: شامل سنسورها، دربهای ایمنی، و سیستمهای قطع اضطراری برای حفاظت از اپراتور و تجهیزات.

8.توان مصرفی و انرژی: بسته به اندازه و ظرفیت دستگاه، معمولاً از 50 تا 500 کیلووات متغیر است. مصرف انرژی بالا میتواند هزینههای عملیاتی را افزایش دهد، بنابراین بهینهسازی مصرف انرژی مهم است.

9.ابعاد و وزن دستگاه: ابعاد دستگاهها بسته به ظرفیت و تناژ میتواند از چند متر مربع تا چندین متر مربع متغیر باشد.

کاربردهای پالتهای پلاستیکی

پالتهای پلاستیکی در صنایع مختلف به دلیل ویژگیهای منحصر به فردشان، جایگاه ویژهای پیدا کردهاند. این پالتها به خاطر دوام بالا، وزن سبک، بهداشتی بودن، و قابلیت استفاده مجدد و بازیافت، در بسیاری از کاربردها ترجیح داده میشوند.

1.صنایع غذایی و دارویی

پالتهای پلاستیکی به دلیل بهداشتی بودن و قابلیت شستشو، در صنایع غذایی و دارویی به طور گسترده استفاده میشوند. این پالتها به دلیل عدم جذب رطوبت و مقاومت در برابر رشد باکتریها و قارچها، برای انتقال و ذخیرهسازی محصولات غذایی و دارویی ایدهآل هستند.

2.صنعت خودروسازی

در صنعت خودروسازی، پالتهای پلاستیکی به دلیل مقاومت بالا و وزن سبک برای حمل و نقل قطعات خودرو استفاده میشوند. این پالتها به کاهش هزینههای حمل و نقل و بهبود کارایی در جابجایی قطعات کمک میکنند.

3.صنایع الکترونیکی

در صنایع الکترونیکی، پالتهای پلاستیکی به دلیل عایق بودن در برابر الکتریسیته و مقاومت در برابر آسیبهای مکانیکی، برای حمل و نقل و ذخیرهسازی محصولات الکترونیکی حساس مناسب هستند.

4.حمل و نقل بینالمللی

پالتهای پلاستیکی به دلیل تطابق با استانداردهای بینالمللی و مقاومت بالا، برای حمل و نقل بینالمللی کالاها بسیار مناسب هستند. این پالتها به دلیل وزن سبکتر و مقاومت در برابر شرایط محیطی مختلف، در حمل و نقل دریایی، هوایی و زمینی مورد استفاده قرار میگیرند.

5.صنایع شیمیایی

پالتهای پلاستیکی به دلیل مقاومت در برابر مواد شیمیایی و توانایی حمل مواد خطرناک، در صنایع شیمیایی به طور گسترده استفاده میشوند.

6.انبارداری

در انبارداری و لجستیک، پالتهای پلاستیکی به دلیل دوام بالا و قابلیت استفاده مجدد، به طور گسترده استفاده میشوند. این پالتها به بهبود کارایی و کاهش هزینههای عملیاتی کمک میکنند.

ابعاد و اندازههای پالت پلاستیکی

1.پالتهای 1000 x 1000 میلیمتر (1 متر در 1 متر)

این ابعاد رایجترین اندازه برای پالتهای پلاستیکی است و در بسیاری از صنایع به دلیل تطابق با استانداردهای بینالمللی استفاده میشود. این پالتها برای حمل و نقل و ذخیرهسازی کالاهای متنوع مناسب هستند.

2.پالتهای 1050 x 1050 میلیمتر

این اندازه نیز در بسیاری از کاربردهای صنعتی و تجاری استفاده میشود و به دلیل ابعاد نزدیک به مربع، پایداری خوبی برای کالاها فراهم میکند.

3.پالتهای 1100 x 1100 میلیمتر

این ابعاد در برخی مناطق مانند آسیا رایج است و برای حمل و نقل و انبارداری محصولات مختلف به کار میرود.

4.پالتهای 1150 x 1150 میلیمتر

این اندازه برای کاربردهایی که نیاز به فضای بیشتری دارند مناسب است و در صنایع مختلفی مانند خودروسازی و شیمیایی استفاده میشود.

5.پالتهای 1000 x 1200 میلیمتر

این ابعاد یکی از پرکاربردترین اندازهها در اروپا و آمریکا است و به عنوان پالتهای استاندارد در بسیاری از صنایع به کار میرود.

6.پالتهای 800 x 1200 میلیمتر

این اندازه که به عنوان پالتهای یورو شناخته میشود، در اروپا بسیار رایج است و در بسیاری از صنایع به کار میرود.

7.پالتهای 1100 x 1300 میلیمتر

این اندازه برای کاربردهایی که نیاز به پالتهای بزرگتر دارند مناسب است و معمولاً در صنایع سنگین مانند خودروسازی و حمل و نقل بینالمللی استفاده میشود.

تجهیزات مورد نیاز در خط تولید پالت پلاستیکی

1.دستگاه تزریق پلاستیک: دستگاه تزریق پلاستیک اصلیترین جزء خط تولید پالت پلاستیکی است که مواد پلاستیکی ذوب شده را به داخل قالب تزریق میکند تا پالتها شکل بگیرند. دستگاه باید دارای تناژ بالا و حجم تزریق مناسب باشند. همچنین باید سیستم کنترل دقیق PLC، سرعت تزریق قابل تنظیم، و سیستم خنککننده مناسب و… داشته باشند.

2.قالب تزریق پلاستیک (Mold): قالبهای طراحی شده مخصوص تولید پالت پلاستیکی که به دستگاه تزریق متصل میشوند و شکل و ابعاد پالت را تعیین میکنند. قالبهای فولادی یا آلومینیومی مقاوم در برابر سایش و خوردگی. این قالبها بسته به سایز و نوع پالت میتوانند تککافیت یا چندکافیت باشند. همچنین باید دارای طراحی بهینه برای تولید پالتهای سبک، سنگین و صنعتی با قابلیتهای ویژه مانند پالتهای ضد لغزش یا تاشو باشند.

3.مواد اولیه (گرانولهای پلاستیکی): مواد اولیه شامل گرانولهای پلیاتیلن (PE)، پلیپروپیلن (PP) یا سایر پلاستیکهای مقاوم که برای تولید پالتها مورد استفاده قرار میگیرند.

4.آسیاب پلاستیک (Plastic Granulator): برای بازیافت و خرد کردن ضایعات و قطعات ناقص، دستگاه آسیاب استفاده میشود. این دستگاه ضایعات تولید شده خرد کرده و به پرک پلاستیک تبدیل میکند و سپس این مواد توسط دستگاه اکسترودر تبدیل به گرانولهای قابل استفاده میشوند تا دوباره وارد چرخه تولید شوند.

5.میکسر مواد پلاستیکی (Plastic Mixer): دستگاه میکسر برای ترکیب مواد خام با افزودنیها، رنگها یا تثبیتکنندهها به کار میرود. این دستگاه به یکنواختی مواد کمک میکند تا محصول نهایی با کیفیتی ثابت و رنگی همگن تولید شود.

6.دستگاه خشککن مواد پلاستیکی یا گازگیر دستگاه تزریق پلاستیک (Plastic Dryer): دستگاه خشککن مواد برای از بین بردن رطوبت گرانولهای پلاستیکی قبل از تزریق به قالب استفاده میشود. خشککنها باید قابلیت کنترل دقیق دما و زمان خشک کردن را داشته باشند تا کیفیت مواد پلاستیکی حفظ شود.

7.موادکش دستگاه تزریق پلاستیک (Material Loader): برای تولید انبوه صنعتی و کاهش دخالت اپراتور، موادکش وظیفه انتقال مواد پلاستیکی از سیلوهای ذخیرهسازی یا مخازن مواد به دستگاه تزریق را بر عهده دارد. این دستگاه باید دارای سیستم اتوماتیک باشد تا مواد به صورت یکنواخت و بدون وقفه به دستگاه تزریق پلاستیک منتقل شوند.

8.برج خنککننده دستگاه تزریق پلاستیک (Cooling Tower): پس از فرآیند تزریق و شکلگیری پالتها، دستگاه خنککننده برای کاهش دمای پالتهای تولید شده و قالبها استفاده میشود. سیستمهای خنککننده با آب یا هوا که به طور مداوم دمای قالب و پالتها را در محدوده مناسب نگه میدارند باعث میشود که از تغییر شکل یا کیفیت پایین پالتها جلوگیری شود.

9.نوار نقاله (Conveyor Belt): نوار نقاله برای جابجایی پالتهای تولید شده از دستگاه تزریق به بخشهای مختلف خط تولید، مانند بخش بستهبندی، استفاده میشود. نوار نقاله باید مقاوم، با سرعت قابل تنظیم و مناسب برای حمل پالتهای سنگین باشد.

10.دستگاه پالتایزر (Palletizing Machine): دستگاه پالتایزر برای جمعآوری و دستهبندی پالتهای تولیدی استفاده میشود. این دستگاه پالتها را به صورت خودکار روی هم چیده و آماده حمل و نقل میکند.

11.دستگاه بستهبندی: پس از تولید و چیدمان پالتها، دستگاه بستهبندی برای پوشش و محافظت از پالتها در برابر رطوبت، گرد و غبار و آسیبهای احتمالی در حمل و نقل استفاده میشود.

12.سیستمهای حمل و نقل داخلی: برای جابجایی پالتها در داخل کارخانه و بین مراحل مختلف تولید و انبارداری از سیستمهای حمل و نقل داخلی مانند لیفتراکها یا چرخهای مخصوص پالت استفاده میشود.

مزایای پالتهای پلاستیکی در مقایسه با انواع دیگر پالت ها

- دوام و طول عمر بالا

- وزن سبک

- بهداشتی و قابل شستشو

- قابلیت بازیافت و سازگاری با محیط زیست

- عدم تولید تراشه و خرده

- انعطافپذیری در طراحی و تولید

نتیجهگیری

در این مقاله به معرفی دستگاه تزریق پالت پلاستیک برای تولید پالت پلاستیکی پرداختیم. این دستگاهها با استفاده از فرآیند تزریق پلاستیک، به تولید پالتهای پلاستیکی میپردازند که از مزایایی همچون مقاومت، بهداشتی بودن و وزن سبک برخوردارند. با این وجود، لازم است انواع قالب ها و تناژ دستگاه را برای تولید پالت پلاستیکی مورد بررسی قرار دهید تا به انتخاب بهینه تری برای تولید پالت پلاستیکی برسید.