حذف رطوبت و مواد اضافی، بهبود عملکرد و کیفیت قطعات پلاستیکی

رطوبت و مواد اضافی میتوانند تاثیرات منفی بسیاری بر خواص فیزیکی و شیمیایی قطعات پلاستیکی داشته باشند. حضور رطوبت و مواد اضافی در مواد پلاستیکی در هنگام تزریق پلاستیک میتواند منجر به تغییرات در ساختار مولکولی و در نتیجه کاهش استحکام و دوام قطعات در دستگاه تزریق پلاستیک شود شود. معمولا برای حذف رطوبت و مواد اضافی از مواد پلاستیکی و گرانول ها در جریان تزریق پلاستیک از گازگیر دستگاه تزریق پلاستیک برای خشک کردن و حذف رطوبت و مواد اضافی استفاده میشود.

علاوه بر این، رطوبت میتواند باعث تشکیل حبابها و ترکهای ریز در سطح قطعات پلاستیکی شود که نه تنها زیبایی ظاهری آنها را تحت تاثیر قرار میدهد، بلکه کارایی و عملکرد آنها را نیز کاهش میدهد. در هنگام اسیاب مواد پلاستیکی و تبدیل انها به گرانول و… معمولا مواد اضافی از محیط اطراف با مواد پلاستیکی ترکیب میشوند و حتی این مواد میتوانند جاذب رطوبت هوا باشند که بر روند قالب گیری تزریق پلاستیک دردرون قالب های تزریق پلاستیک در هنگام پروسه تولید قطعات پلاستیکی تاثیر منفی بگذارند، مواد اضافی و ناخالصیها میتوانند به طور مشابه، تاثیرات مخربی بر کیفیت قطعات پلاستیکی داشته باشند. این مواد ممکن است شامل ذرات فلزی، خاک، چربیها و مواد شیمیایی ناخواسته باشند که حضور آنها میتواند منجر به نقصهای ساختاری و تغییرات در خواص مکانیکی و شیمیایی قطعات شود.

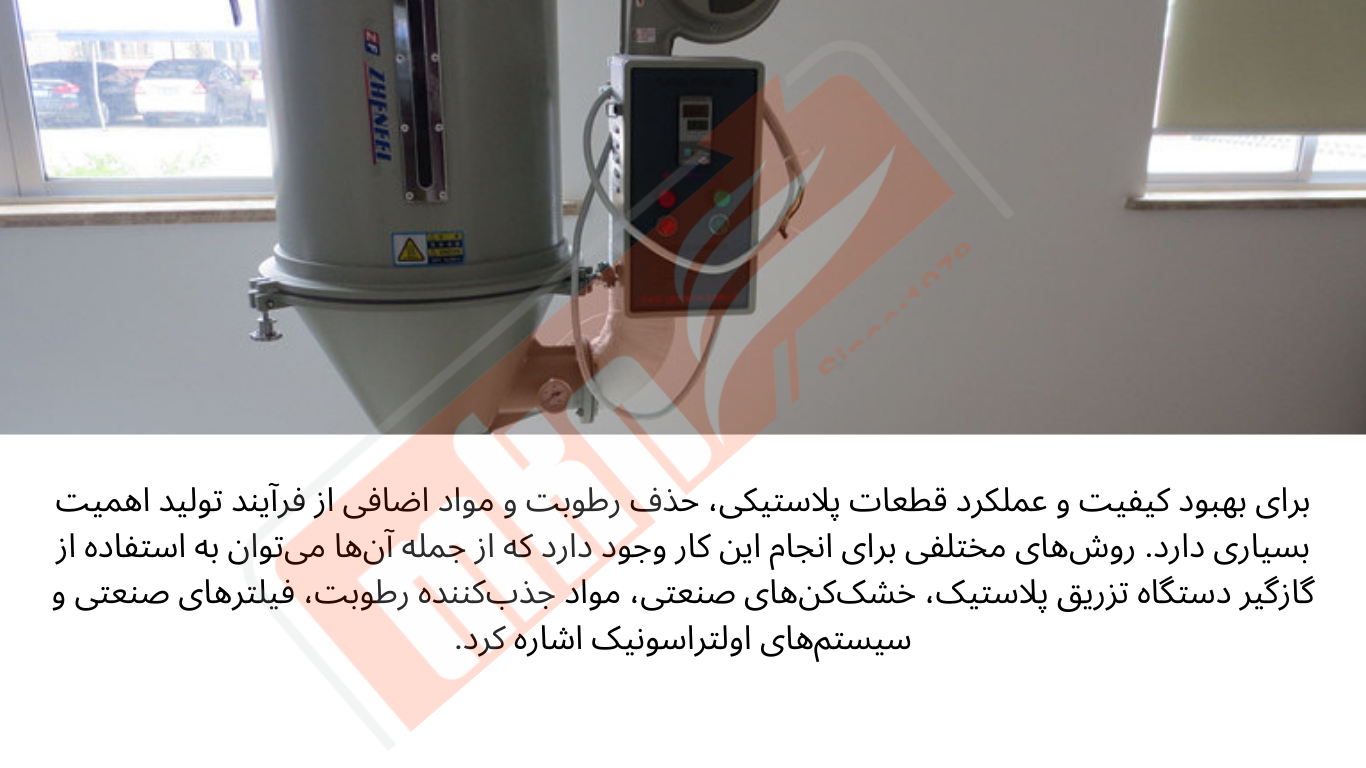

برای بهبود کیفیت و عملکرد قطعات پلاستیکی، حذف رطوبت و مواد اضافی از فرآیند تولید اهمیت بسیاری دارد. روشهای مختلفی برای انجام این کار وجود دارد که از جمله آنها میتوان به استفاده از گازگیر دستگاه تزریق پلاستیک، خشککنهای صنعتی، مواد جذبکننده رطوبت، فیلترهای صنعتی و سیستمهای اولتراسونیک اشاره کرد. خشککنهای صنعتی با استفاده از حرارت و جریان هوا، رطوبت موجود در مواد پلاستیکی را به طور موثر کاهش میدهند. مواد جذبکننده رطوبت نیز با جذب رطوبت از محیط، به کاهش رطوبت موجود در مواد پلاستیکی کمک میکنند. فیلترهای صنعتی و سیستمهای اولتراسونیک نیز میتوانند مواد اضافی و ناخالصیهای موجود در مواد پلاستیکی را جدا کرده و کیفیت نهایی قطعات را بهبود بخشند.

استفاده از تکنولوژیهای پیشرفته در فرآیند تولید قطعات پلاستیکی از تولید انواع بطری های پلاستیکی با دستگاه های بادکن پت گرفته تا تولید قطعات تخصصی تر میتواند به طور قابل توجهی کیفیت و عملکرد این قطعات را بهبود بخشد. فرایند حذف مواد اضافی نه تنها به افزایش دوام و مقاومت قطعات پلاستیکی کمک میکنند، بلکه هزینههای تولید و نگهداری را نیز کاهش میدهند و در نهایت به بهبود عملکرد کلی محصولات منجر میشوند. علاوه بر این، قطعات پلاستیکی با کیفیت بالا میتوانند به افزایش رضایت مشتریان و کاهش ضایعات تولیدی منجر شوند که این امر به نوبه خود تاثیرات مثبت اقتصادی به همراه دارد.

رطوبت و مواد اضافی میتوانند تاثیرات منفی بسیاری بر خواص فیزیکی و شیمیایی قطعات پلاستیکی داشته باشند. حضور رطوبت و مواد اضافی در مواد پلاستیکی در هنگام تزریق پلاستیک میتواند منجر به تغییرات در ساختار مولکولی و در نتیجه کاهش استحکام و دوام قطعات در دستگاه تزریق پلاستیک شود شود.

روشهای حذف رطوبت و مواد اضافی از مواد پلاستیکی

مواد اضافی مااند گرد خاک و رطوبت در مواد پلاستیکی و گرانول های پلاستیکی همیشه وجود دارند و تولیدکنندگان قطعات پلاستیک برای رفع این مشکل و بهبود عملکرد روند قالب گیری تزریق پلاستیک به خصوص تولید کنندگان بزرگ معمولا از روش های مختلف و دستگاه های مختلفی مانند دستگاه گازگیر تزریق پلاستیک برای رفع این مسئله استفاده میکنند که منجر به بهبود عملکرد دستگاه تزریق پلاستیک و تولید قطعات بهتر میشود. در ادامه، به بررسی روشهای مختلف حذف رطوبت از مواد پلاستیکی میپردازیم.

1. استفاده از خشککنهای صنعتی

یکی از متداولترین روشها برای حذف رطوبت از مواد پلاستیکی، استفاده از دستگاههای گازگیر یا خشککنهای صنعتی است. این خشککنها با استفاده از حرارت و جریان هوا، رطوبت موجود در مواد پلاستیکی را تبخیر کرده و از بین میبرند. انواع مختلفی از خشککنهای صنعتی وجود دارد که هر کدام مزایا و معایب خاص خود را دارند:

الف. خشککنهای هوای گرم (Hot Air Dryers)

این نوع خشککنها با عبور هوای گرم از میان مواد پلاستیکی، رطوبت موجود را تبخیر میکنند. خشککنهای هوای گرم برای مواد پلاستیکی که نسبت به حرارت حساس نیستند، مناسب هستند.

ب.درایر دسی کانت (Desiccant Dryers)

این خشککنها با استفاده از مواد جذبکننده رطوبت، رطوبت موجود در هوا را جذب میکنند و محیطی خشک برای مواد پلاستیکی فراهم میکنند.

ج. خشککنهای خلا (Vacuum Dryers)

در این روش، مواد پلاستیکی در یک محفظه خلا قرار میگیرند و با کاهش فشار هوا، رطوبت موجود در مواد تبخیر میشود. خشککنهای خلا برای مواد پلاستیکی حساس به حرارت و موادی که نیاز به خشک شدن در دمای پایین دارند، مناسب هستند.

2. استفاده از مواد جذبکننده رطوبت

استفاده از مواد جذبکننده رطوبت یکی دیگر از روشهای موثر برای حذف رطوبت از مواد پلاستیکی است. این مواد به صورت پودر یا دانهای در دسترس هستند و میتوانند به مواد پلاستیکی اضافه شوند تا رطوبت موجود را جذب کنند. استفاده از مواد جذبکننده رطوبت به ویژه در شرایطی که دسترسی به خشککنهای صنعتی محدود است، میتواند بسیار مفید باشد.

برای بهبود کیفیت و عملکرد قطعات پلاستیکی، حذف رطوبت و مواد اضافی از فرآیند تولید اهمیت بسیاری دارد. روشهای مختلفی برای انجام این کار وجود دارد که از جمله آنها میتوان به استفاده از گازگیر دستگاه تزریق پلاستیک، خشککنهای صنعتی، مواد جذبکننده رطوبت، فیلترهای صنعتی و سیستمهای اولتراسونیک اشاره کرد.

3. بستهبندی مناسب و نگهداری در محیطهای خشک

یکی از سادهترین و موثرترین روشها برای جلوگیری از ورود رطوبت به مواد پلاستیکی، استفاده از بستهبندی مناسب و نگهداری در محیطهای خشک است. بستهبندی مواد پلاستیکی در کیسههای پلاستیکی یا جعبههای محکم و نگهداری آنها در محیطهای کنترل شده و خشک میتواند به طور قابل توجهی رطوبت را کاهش دهد. استفاده از سیلیکا ژل یا سایر مواد جذبکننده رطوبت در بستهبندیها نیز میتواند به حفظ خشکی مواد کمک کند.

4. کنترل شرایط محیطی در فرآیند تولید

کنترل شرایط محیطی در محل تولید نیز نقش مهمی در کاهش رطوبت مواد پلاستیکی دارد. استفاده از سیستمهای تهویه مطبوع و کنترل رطوبت در محیط تولید میتواند به کاهش میزان رطوبت هوا و جلوگیری از جذب رطوبت توسط مواد پلاستیکی کمک کند. همچنین، نگهداری مواد پلاستیکی در انبارهای خشک و مجهز به سیستمهای کنترل رطوبت میتواند تاثیرات مثبتی داشته باشد.

تاثیرات رطوبت و مواد اضافی بر کیفیت قطعات پلاستیکی

1.تغییرات در خواص مکانیکی: یکی از اصلیترین تاثیرات رطوبت بر قطعات پلاستیکی، تغییرات در خواص مکانیکی آنها است. رطوبت میتواند منجر به تضعیف پیوندهای مولکولی در پلاستیک شود که نتیجه آن کاهش استحکام و مقاومت مکانیکی قطعات است. این تغییرات ممکن است باعث کاهش مقاومت به ضربه، کاهش سختی و انعطافپذیری کمتر شود.

2.تشکیل حبابها و ترکها: وجود رطوبت در مواد اولیه پلاستیکی میتواند منجر به تشکیل حبابهای هوا در طول فرآیند تزریق شود و این حبابها در محصول نهایی باقی مانده و میتوانند به عنوان نقاط ضعف در ساختار قطعه عمل کنند.

3.تغییرات در ابعاد قطعات: رطوبت یا مواد اضافی میتواند باعث تورم و تغییرات ابعادی در قطعات پلاستیکی شود. این تغییرات ابعادی میتوانند مشکلات جدی در کاربردهای دقیق و نیازمند تحملهای ابعادی دقیق ایجاد کنند. به عنوان مثال، در صنایع خودروسازی و الکترونیک که دقت ابعادی بسیار مهم است.

4.تاثیرات بر فرآیند تولید: رطوبت میتواند تاثیرات منفی زیادی بر فرآیند تولید قطعات پلاستیکی داشته باشد. در فرآیند تزریق پلاستیک، رطوبت موجود در مواد اولیه میتواند منجر به مشکلاتی مانند تغییرات در ویسکوزیته مذاب پلاستیک، کاهش کیفیت سطحی قطعات و افزایش میزان ضایعات تولیدی شود.

5.جلوگیری از عیوب در فرآیند تولید: رطوبت موجود در گرانولهای پلاستیکی میتواند در هنگام تزریق پلاستیک تبخیر شده و به تشکیل حبابهای بخار در داخل مذاب پلاستیک منجر شود. این حبابها میتوانند به نقصهای داخلی در قطعات تولیدی مانند حفرهها و نقاط ضعف تبدیل شوند.

6.کاهش زمان و هزینههای تولید: با حذف رطوبت و مواد اضافی از مواد پلاستیکی، کیفیت و کارایی فرآیند تولید افزایش مییابد. این امر منجر به کاهش نرخ ضایعات و محصولات معیوب شده و نیاز به تعمیرات و تنظیمات مکرر در ماشینآلات تولیدی کاهش مییابد. در نتیجه، زمان و هزینههای تولید کاهش یافته و بهرهوری کلی افزایش مییابد.

نتیجهگیری

به طور کلی،حذف رطوبت و مواد اضافی از مواد پلاستیکی و گرانولها پیش از فرآیند تزریق پلاستیک و قالبگیری، تأثیرات قابل توجهی بر کیفیت و عملکرد نهایی قطعات پلاستیکی دارد. این فرآیندها به بهبود کیفیت سطحی، افزایش استحکام قطعات، جلوگیری از عیوب در هنگام تولید، بهبود پایداری ابعادی، کاهش هزینهها، و افزایش رضایت مشتریان منجر میشود. استفاده از روشهای مناسب برای حذف رطوبت و مواد اضافی میتواند به تولید محصولات پلاستیکی با کیفیت بالا کمک کند و بهرهوری و کارایی فرآیندهای تولیدی را افزایش دهد.