دستگاه تزریق پلاستیک: 10 دلیل اصلی دفرمگی قطعات پس از تولید و راهکارهای عملی

تزریق پلاستیک

چکیده سریع — آنچه در این مقاله میآموزید

- ده دلیل عمده دفرمگی پس از تولید مرتبط با طراحی، مواد، فرآیند، قالب و کنترل کیفیت.

- راهکارهای عملی برای اصلاح پارامترها در دستگاه تزریق پلاستیک و قالب.

- یک چکلیست ۱۲ بندی برای اپراتور جهت تشخیص سریع و پیشگیری.

- پیوندهای داخلی به صفحات کاربردی سایت و منابع خارجی معتبر برای استناد و مطالعه بیشتر.

چرا دفرمگی اتفاق میافتد؟ (نگاه کلی)

دفرمگی قطعات میتواند ناشی از یک یا ترکیبی از عوامل زیر باشد: طراحی نامناسب، ناهماهنگی در انتخاب مواد، پارامترهای فرآیندی اشتباه روی دستگاه تزریق پلاستیک، مشکلات قالب (مانند توزیع نامتعادل خنککاری)، و فقدان رویههای کنترل کیفیت مناسب. هر عامل را جداگانه بررسی میکنیم تا ریشه مشکل مشخص شود.

عامل 1 — طراحی هندسی نامناسب (قابلیت قالبگیری ضعیف)

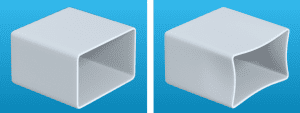

طراحی قطعه اولین و مهمترین عامل است. دیوارههای نازک، گوشههای تیز، یا تغییرات ناگهانی در ضخامت میتواند موجب انقباض نامتقارن و در نتیجه دفرمگی شود. طراحان باید قواعد طراحی تزریق را رعایت کنند: شعاعهای مناسب، ضخامتهای یکسان، و مسیر جریان صحیح ذوب.

راهکارها

- بازبینی طراحی با استفاده از نرمافزارهای شبیهسازی جریان مذاب (Moldflow یا مشابه).

- اضافه کردن تقویتکنندهها یا ریبها بهصورت حسابشده.

- اگر امکان دارد، نمونه اولیه (prototype) را با چاپ سهبعدی تولید و تست کنید تا نشانههای دفرمگی مشخص شود.

عامل 2 — انتخاب نامناسب ماده خام

کیفیت گرانول، رطوبت باقیمانده، و توزیع گرید میتواند دفرمگی را تشدید کند. برای مثال، پلیمرهایی که رطوبتگیری نشدهاند معمولاً نقاط ضعف داخلی و حباب ایجاد میکنند که منجر به انقباض نامتقارن میشود.

راهکارها

- استفاده از خشککنهای استاندارد و چک کردن رطوبت گرانول قبل از تزریق.

- بررسی نسخه (lot)های مختلف گرانول و در صورت امکان، تست نمونه قبل از بارگیری کامل دستگاه.

عامل 3 — پارامترهای فرآیندی نامناسب در دستگاه تزریق پلاستیک

پارامترهای کلیدی مانند دما، فشار نگهداری (holding pressure)، سرعت تزریق و زمان خنککاری باید متناسب با ماده و هندسه تنظیم شوند. یک تنظیم نامناسب میتواند باعث دفرمگی، خط جوش، یا فرو رفتگی سطح شود.

فشار، دما و زمان — نقاط بحرانی

تغییرات کوچک در دما یا فشار میتواند الگوهای انقباض متفاوتی ایجاد کند. به عنوان مثال، فشار نگهداری کم باعث میشود که فضای میکرو در قطعه پر نشود و با خنکشدن، قطعه داخلیاش تغییر شکل دهد.

راهکارهای عملی روی دستگاه

- ثبت و نگهداری پارامترهای برنده (golden settings) برای هر قطعه روی دستگاه.

- اجرای آزمایش DOE (Design of Experiments) ساده برای پیدا کردن نقطه بهینه دما و فشار.

- استفاده از آنالیز تزریق (short shot / over pack tests) برای تشخیص نقاط بحرانی جریان.

عامل 4 — زمان و الگوی خنککاری نامتعادل در قالب

خنککاری غیر یکنواخت علت شایع دفرمگی است. اگر یکی از بخشهای قالب خنکتر شود، آن قسمت سریعتر منقبض شده و باعث پیچش یا تاب خوردگی میشود.

راهکارها

- بازرسی و بالانس مسیرهای آب قالب (flow balancing).

- نصب ترموکوپلها در نقاط کلیدی قالب برای نظارت بر دما.

- در صورت نیاز استفاده از سیستمهای خنککاری موضعی (conformal cooling در قالبهای پرینت شده).

-

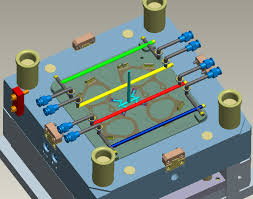

قالب تزریق

عامل 5 — کیفیت و طراحی انژکتور/نازل و توزیع جریان

نواسان در توزیع جریان باعث ایجاد خطوط جوش سرد و استرسهای داخلی میشود که پس از خارج شدن از قالب میتوانند باعث دفرمگی شوند.

عامل 6 — تغییرات محیطی و پردازش پس از قالبگیری

شرایط پس از تولید مانند قرارگیری قطعات روی هم، نگهداری در محیط گرم یا تابش نور خورشید میتواند موجب تغییر شکل تدریجی شود. بستهبندی و نحوه انبارش نیز مهم است.

عامل 7 — تسمههای تنش داخلی و فرآیند خشکسازی ناکافی

رطوبت و تنشهای باقیمانده داخل قطعه میتواند در طول زمان آزاد شود و منجر به دفرمگی گردد. فرآیند خشکسازی مناسب قبل از تزریق و آنیل (Annealing) در برخی موارد لازم است.

عامل 8 — مشکلات ماشینآلات: نگهداری غیر کافی دستگاه تزریق پلاستیک

نگهداری ناکافی دستگاه تزریق پلاستیک مانند نشت روغن، فعالیت ضعیف سیستم هیدرولیک، یا سنسورهای معیوب میتواند پارامترها را ناپایدار کند و باعث تولید قطعات نامنظم شود.

راهکار نگهداری

- قراردادهای سرویس منظم و چکلیست روزانه اپراتور.

- کالیبراسیون دورهای سنسورها و دستگاه کنترل دما.

عامل 9 — تنظیمات قالب و فشار تزریق (venting و gate)

گیتهای اشتباه یا تهویه نامناسب موجب بهوجود آمدن محفظههای گاز یا نقاط پرفشاری میشود که با خنکشدن، قطعه را دفرمه میکند.

عامل 10 — عدم وجود رویه کنترل کیفیت و بازخورد فرآیندی

نبود دادهبرداری مناسب و تحلیل آماری باعث تکرار اشتباهات میشود. ثبت دادههای فرآیند و تحلیل آنها (SPC) به کاهش دفرمگی کمک میکند.

چکلیست عملی برای اپراتور — اقدام در 12 گام سریع

- بررسی و ثبت پارامترهای فعلی دستگاه تزریق پلاستیک و مقایسه با Golden Settings.

- کنترل رطوبت گرانول و فرآیند خشکسازی.

- بازرسی مسیرهای خنککاری قالب و اندازهگیری دما در نقاط کلیدی.

- اجرای Short Shot برای بررسی الگوی پرشدگی.

- چک کردن گیت و vent قالب برای انسداد یا سایش.

- بازرسی ظاهری اولیه (چروک، تاب، خط جوش) بلافاصله پس از خروج از قالب.

- ثبت و تحلیل نمونهها با استفاده از معیارهای اندازه و شکل.

- بررسی قطعات پس از 24 ساعت برای تشخیص دفرمگی تدریجی.

- در صورت نیاز اجرای درمان پس از قالبگیری (Annealing).

- بررسی نگهداری دستگاه (هیدرولیک، سنسورها، نازل).

- اطلاعرسانی به طراح در صورت مشاهده الگوهای دائمی دفرمگی.

- بهروزرسانی دستورالعملهای کاری و آموزش تیم.

نمونههای از پروتکل آزمون برای تشخیص علت (فرآیند سریع)

۱) نمونهگیری ۵ قطعه در سه شیفت مختلف؛ ۲) اندازهگیری ابعادی، ۳) ثبت پارامترهای دستگاه، ۴) بررسی نمونهها بعد از ۲۴ و ۷۲ ساعت. تطابق نتایج با پارامترها به شما نشان میدهد علت در طراحی، مواد یا فرآیند است.

چگونه از دادهها برای کاهش دفرمگی استفاده کنیم؟

اجرای سیستم کنترل آماری فرآیند (SPC)، ذخیره دادهها روی سرور مرکزی و تحلیل روندها (trends) میتواند پیش از بروز مشکل هشدار دهد. اتصال PLC دستگاه به سیستم گزارشگیری و مانیتورینگ کیفیت توصیه میشود.

منابع داخلی پیشنهادی (پیوندهای داخلی برای اعتبار و تجربه کاربر)

- قیمت دستگاه تزریق پلاستیک — صفحه قیمتها و مشخصات (مطالعه برای انتخاب دستگاه مناسب).

- راهنمای نگهداری از دستگاههای تزریق پلاستیک — چکلیست نگهداری و سرویس (پیشنهاد عملی برای کاهش خطا).

- ابزارها و فناوریهای کمکی برای کاهش زمان سیکل — تکنیکهایی که کیفیت و یکنواختی را بهبود میدهند.

منابع خارجی معتبر (DoFollow)

- Injection molding — Wikipedia (مقدمه و مفاهیم پایه).

- Plastics Technology (مقالات فنی و مطالعات موردی).

- ISO — استانداردهای مرتبط با پلاستیک و آزمونها (برای استانداردهای آزمون و کیفیت).

نمونه تگهای متا و داده ساختاری برای وردپرس

<meta name="keywords" content="دستگاه تزریق پلاستیک, دفرمگی قطعات, کنترل کیفیت تزریق, قالبگیری پلاستیک">

نمونه FAQ (سوالات متداول — برای بخش FAQ Schema)

چرا قطعات بعد از تولید تاب میخورند؟

دلایل متعددی وجود دارد: خنککاری نامتقارن، تنشهای داخلی، طراحی نامناسب، و تنظیمات فرایند نادرست در دستگاه تزریق پلاستیک.

آیا آنیل (Annealing) همیشه مؤثر است؟

خیر؛ آنیل برای برخی مواد و هندسهها مفید است اما نباید بهعنوان تنها راه حل استفاده شود — ابتدا باید علت اصلی شناسایی شود.

نتیجهگیری و اقدامات فوری پیشنهادی

برای کاهش دفرمگی ابتدا از پارامترهای پایه در دستگاه تزریق پلاستیک شروع کنید: دما، فشار نگهداری و زمان خنککاری را بررسی کنید. همزمان طراحی قطعه و مسیر خنککاری قالب را بازبینی کنید. دادهبرداری مداوم و استفاده از چکلیستهای بالا برای اپراتور باعث میشود که مشکل سریعتر حل شده و کیفیت ثابت بماند.

اگر نیاز دارید تنظیمات طلایی (Golden Settings) برای قطعه خاص شما روی دستگاه تنظیم و ضبط شود یا اگر میخواهید یک آنالیز کامل قالب و فرآیند انجام شود، میتوانید با تیم فنی ما تماس بگیرید: تماس با ما — یا صفحه قیمت دستگاه تزریق پلاستیک را ببینید: قیمت دستگاه تزریق پلاستیک.