انواع دستگاه تزریق پلاستیک بر اساس نیروی محرکه و جهت بستن قالب

دستگاه های تزریق پلاستک و انواع دستگاه تزریق پلاستیک، گزینه های را به شما ارائه میدهند که هر کدام برای نیازهای تولیدی خاص طراحی شدهاند و شما را در فرآیندهای تولید مدرن یاری میرسانند. این ماشینها ستون فقرات تولید پلاستیک را تشکیل میدهند و کسبوکارها را قادر میسازند تا مجموعهای متنوع از محصولات را به طور کارآمد و با دقت قابل توجه ایجاد کنند. در این راهنما، ما به دنیای ماشینهای تزریق پلاستیک میپردازیم، ویژگیهای منحصر به فرد و مزایای هر نوع، توانمندسازی کسبوکارها برای تصمیمگیری آگاهانه و بهینهسازی گردش کار و توان تولیدشان را برای شما بر اساس توان و نوع دستگاه های تزریق پلاستیک شرح میدهیم.

انواع دستگاه تزریق پلاستیک

قالب گیری تزریق پلاستیک سنگ بنای تولید مدرن است که مسئولیت همه چیز از دستگاه های پزشکی پیچیده گرفته تا اسباب بازی های مورد علاقه کودک شما را بر عهده دارد. اما ماشینهایی که این قطعات را تولید میکنند به اشکال مختلفی تولید میشوند که هر کدام نقاط قوت و ضعف خود را دارند. انتخاب دستگاه تزریق پلاستیک مناسب برای تولید کارآمد و با کیفیت بسیار مهم است. انواع دستگاه های تزریق پلاستیک در مدل های مختلفی ساخته میشود و کمپانی های زیادی امروزه دستگاه تزریق پلاستیک را تولید می کنند که قیمت دستگاه های تزریق پلاستیک بر مبنای نوع دستگاه، توان گیره و…. متفاوت است.

برای مطالعه بیشتر میتوانید ((تاریخچه دستگاه تزریق پلاستیک و اهمیت تزریق پلاستیک از دیدگاه صنعت)) و (راهنمای خرید دستگاه تزریق پلاستیک مناسب برای تولید شما) را مطالعه کنید.

در قلمرو تولید، قالبگیری تزریق پلاستیک به عنوان یک فرآیند مهم، سنگ بنای تولید طیف وسیعی از محصولات پلاستیکی است که ما روزانه استفاده میکنیم. مرکز اصلی این فرآیند، ماشینهای تزریق پلاستیک هستند که در انواع مختلف متناسب با نیازهای مختلف تولید میشوند. درک این نوع ماشینها برای کسبوکارهایی که قصد بهینهسازی فرآیندهای تولید خود را دارند، بسیار مهم است. بیایید به دنیای متنوع ماشینهای قالبگیری تزریق پلاستیک بپردازیم.

همچنین شما برای مطالعه بیشتر میتواند مقاله ((انواع فشار در ماشین های تزریق پلاستیک)) را مطالعه کنید.

انواع دستگاه تزریق پلاستیک بر اساس نیروی محرکه

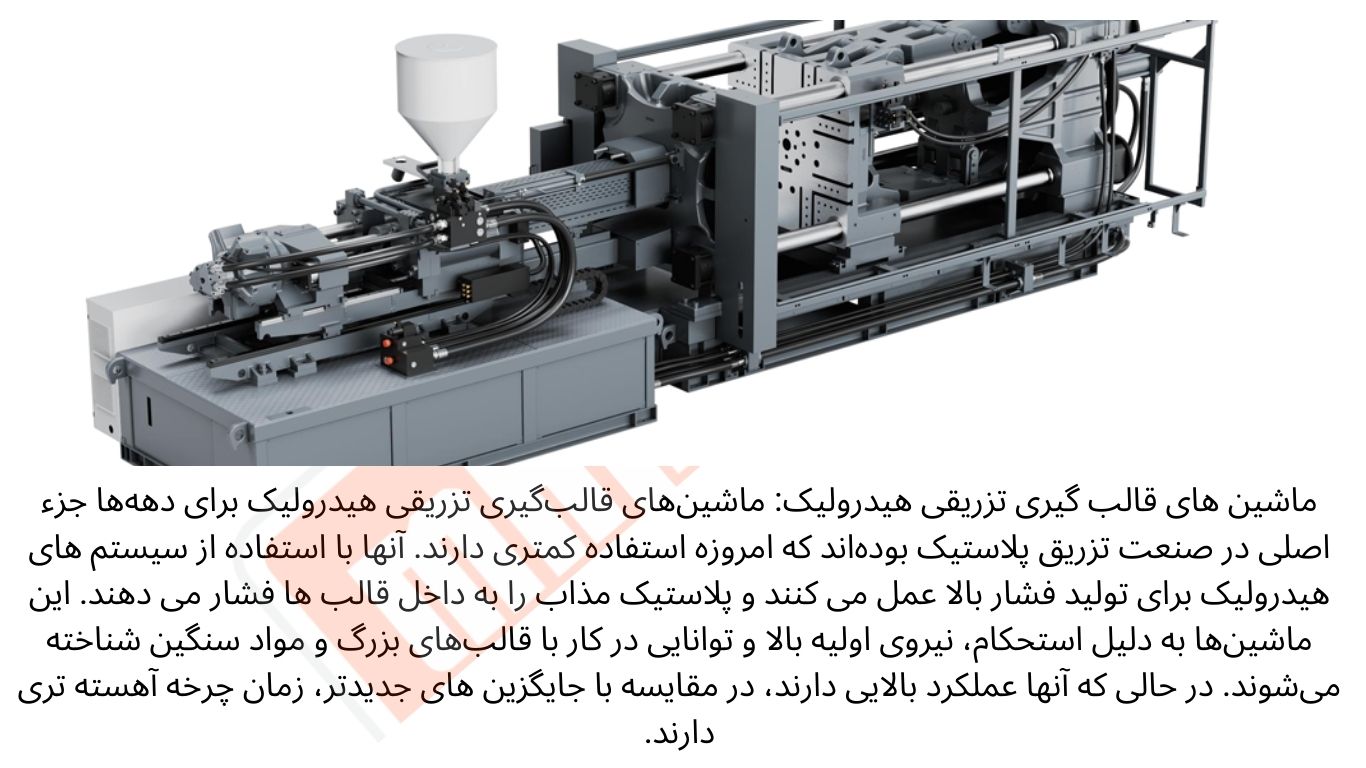

1. ماشین های قالب گیری تزریقی هیدرولیک:

. آنها با استفاده از سیستم های هیدرولیک برای تولید فشار بالا عمل می کنند و پلاستیک مذاب را به داخل قالب ها فشار می دهند. این ماشینها به دلیل استحکام، نیروی اولیه بالا و توانایی در کار با قالبهای بزرگ و مواد سنگین شناخته میشوند. در حالی که آنها عملکرد بالایی دارند، در مقایسه با جایگزین های جدیدتر، زمان چرخه آهسته تری دارند.

از انواع دستگاه تزریق پلاستیک ماشینهای قالبگیری تزریقی هیدرولیک برای دههها جزء اصلی در صنعت تزریق پلاستیک بودهاند که امروزه استفاده کمتری دارند.

2. ماشین های قالب گیری تزریقی الکتریکی: ماشینهای قالبگیری تزریقی الکتریکی در سالهای اخیر به دلیل بهرهوری انرژی و دقت آنها محبوبیت پیدا کردهاند. برخلاف ماشینهای هیدرولیک، آنها از موتورهای الکتریکی برای تمام حرکات ماشین استفاده میکنند و در نتیجه زمان چرخه سریعتر و کنترل دقیق بر هر مرحله از فرآیند قالبگیری را به همراه دارند. ماشینهای الکتریکی به دلیل تمیز بودنشان مورد علاقه هستند، زیرا به روغن هیدرولیک نیاز ندارند، نیازهای تعمیر و نگهداری و اثرات زیست محیطی را کاهش میدهند.

3. ماشین های قالب گیری تزریقی هیبریدی:آنها از موتورهای سروو الکتریکی برای واحد تزریق استفاده می کنند در حالی که نیروی هیدرولیک را برای واحد گیره حفظ می کنند. این رویکرد ترکیبی در مقایسه با ماشینهای هیدرولیک سنتی، بهرهوری انرژی بهبود یافته، زمانهای پاسخ سریعتر و کاهش سطح نویز را ارائه میدهد. ماشینهای هیبریدی اغلب به دلیل تطبیق پذیری ترجیح داده میشوند و قادرند طیف وسیعی از کاربردها را با دقت بالا انجام دهند.

4. ماشین های قالب گیری تزریقی مبتنی بر سروو: ماشین های قالب گیری تزریقی مبتنی بر موتور سروو نشان دهنده یک جهش تکنولوژیکی در صنعت است. این ماشینها از موتورهای سروو پیشرفته برای کنترل دقیق تمام حرکات دستگاه استفاده میکنند که در نتیجه تکرارپذیری و دقت بینظیر است. واژه (سروو) به معنای کنترل دقیق حرکت است و این نوع ماشینها به کمک سیستمهای پیشرفته کنترل میشوند ماشین های سروو در مقایسه با همتایان هیدرولیکی خود صرفه جویی انرژی قابل توجهی را ارائه می دهند و آنها را برای دوره های تولید با حجم بالا که در آن راندمان بسیار مهم است، ایده آل می کند.

5. ماشین های قالب گیری تزریقی دو شات: ماشینهای قالبگیری تزریقی دو شات که به نامهای ماشینهای دو شات یا چند شات نیز شناخته میشوند، برای تزریق دو ماده یا رنگ مختلف به یک قالب در طول یک چرخه طراحی شدهاند. این قابلیت، تولیدکنندگان را قادر میسازد تا قطعات پیچیده با رنگها، مواد یا اجزای مختلف را در یک فرآیند بدون درز تولید کنند. ماشین های دو شات به طور گسترده ای در صنایعی که نیاز به طراحی های پیچیده و جذابیت های زیبایی دارند، مانند فضای داخلی خودرو و لوازم الکترونیکی مصرفی استفاده می شود.

انواع دستگاه تزریق پلاستیک، افقی و عمودی

در حوزه قالبگیری تزریق پلاستیک، انتخاب بین ماشینهای افقی و عمودی بسیار مهم است. هر دو پیکربندی مزایای منحصر به فردی را ارائه می دهند و نیازهای مختلف تولید را برآورده می کنند. درک تمایز بین ماشینهای قالبگیری تزریق پلاستیک افقی و عمودی برای کسبوکارها برای تصمیمگیری آگاهانه و بهینهسازی فرآیندهای تولیدشان ضروری است.

1. ماشین های قالب گیری تزریق پلاستیک افقی: ماشین های افقی پیکربندی سنتی برای قالب گیری تزریق پلاستیک هستند. در این ماشین ها قالب به صورت افقی باز و بسته می شود و واحد تزریق پلاستیک مذاب را به قالبی افقی تزریق می کند. ماشین های افقی به دلیل تطبیق پذیری و مناسب بودن برای طیف وسیعی از کاربردها، از قطعات ساده تا پیچیده، مشهور هستند. آنها برای دوره های تولید با حجم بالا ایده آل هستند و قالب های بزرگتر و قطعات سنگین تر را به راحتی در خود جای می دهند. علاوه بر این، ماشینهای افقی سیستمهای دونده کارآمد را ارائه میکنند که ضایعات مواد را به حداقل میرسانند و هزینههای تولید را کاهش میدهند.

مزایای ماشین های افقی

- تطبیق پذیری برای کاربردهای مختلف

- ایده آل برای تولید با حجم بالا

- قالب های بزرگتر و قطعات سنگین تر را در خود جای دهید

- سیستم های رانر کارآمد ضایعات مواد را کاهش می دهد

2. ماشین های قالب گیری تزریق پلاستیک عمودی: ماشین های عمودی دارای یک پیکربندی منحصر به فرد هستند که در آن قالب به صورت عمودی باز و بسته می شود و واحد تزریق پلاستیک مذاب را به یک قالب عمودی تزریق می کند. مشخصه این ماشین ها جمع و جور بودن آن است که آنها را برای محیط هایی با فضای محدود مناسب می کند. ماشینهای عمودی در کاربردهای بیش از حد قالبگیری برتری دارند، جایی که اجزای آن باید درون قسمت پلاستیکی محصور شوند. آنها کنترل دقیقی ارائه می دهند و به دلیل توانایی آنها در تولید قطعات پیچیده و با طراحی پیچیده مورد توجه قرار می گیرند.

مزایای ماشین های عمودی

- ردپای فشرده، ایده آل برای فضای محدود

- کنترل دقیق بر قرار دادن درج

- مناسب برای کاربردهای قالب گیری بیش از حد

- توانایی تولید قطعات پیچیده با طرح های پیچیده

انتخاب پیکربندی مناسب: تصمیم گیری بین ماشین های قالب گیری تزریق پلاستیک افقی و عمودی به عوامل مختلفی مانند کاربرد خاص، حجم تولید، فضای موجود و پیچیدگی قطعه مورد نظر بستگی دارد. برای تولید قطعات بزرگتر با حجم بالا، معمولاً ماشین های افقی به دلیل کارایی و تطبیق پذیری ترجیح داده می شوند. از سوی دیگر، ماشینهای عمودی برای کاربردها و سناریوهایی که فضا یک محدودیت است، به خوبی مناسب هستند و کنترل دقیق و توانایی تولید قطعات پیچیده در یک فضای فشرده را ارائه میدهند.

مزایا و معایب ماشین های قالب گیری تزریق پلاستیک

مزایا و معایب ماشین های قالب گیری تزریقی هیدرولیک

مزایا:

نیروی بستن بالا: ماشین های قالب گیری تزریقی هیدرولیک می توانند نیروهای گیره بالایی ایجاد کنند و آنها را برای قالب گیری قطعات بزرگ و سنگین مناسب می کند.

استحکام: ماشین های هیدرولیک به دلیل استحکام و قابلیت اطمینان خود شناخته می شوند و آنها را برای محیط های تولید با حجم بالا مناسب می کند.

تعمیر و نگهداری کم: سیستمهای هیدرولیک در مقایسه با سیستمهای الکتریکی یا هیبریدی به حداقل تعمیر و نگهداری نیاز دارند که در نتیجه هزینههای عملیاتی کلی پایینتر است.

مقرون به صرفه بودن: ماشینهای هیدرولیک معمولاً مقرون به صرفهتر از ماشینهای الکتریکی یا هیبریدی هستند، بهویژه برای کاربردهایی که نیاز به نیروی گیره بالا است.

معایب:

مصرف انرژی: ماشینهای هیدرولیک انرژی بیشتری نسبت به ماشینهای الکتریکی یا هیبریدی مصرف میکنند که منجر به هزینههای عملیاتی بالاتر و اثرات زیست محیطی میشود.

زمانهای چرخه کندتر: ماشینهای هیدرولیک معمولاً در مقایسه با ماشینهای الکتریکی زمانهای چرخه کندتری دارند و در نتیجه راندمان تولید کاهش مییابد.

نویز و ارتعاش: سیستم های هیدرولیک می توانند در حین کار صدا و ارتعاش ایجاد کنند که ممکن است نیاز به اقدامات اضافی برای کاهش نویز و ارتعاش داشته باشد.

دقت محدود: سیستمهای هیدرولیک ممکن است از نظر دقت و تکرارپذیری در مقایسه با سیستمهای الکتریکی یا هیبریدی محدودیتهایی داشته باشند، بهویژه برای کاربردهایی که نیاز به تلرانسهای محدود دارند.

مزایا و معایب دستگاه های قالب گیری تزریقی الکتریکی

مزایا:

بهره وری انرژی: ماشین های قالب گیری تزریقی الکتریکی بسیار بازده انرژی دارند، زیرا آنها فقط در حین کار انرژی مصرف می کنند که منجر به کاهش هزینه های عملیاتی می شود.

دقت و تکرارپذیری: ماشینهای الکتریکی کنترل دقیقی بر فرآیند تزریق ارائه میدهند که در نتیجه تکرارپذیری بالا و کیفیت قطعات برتر است.

زمانهای چرخه سریع: ماشینهای الکتریکی معمولاً زمانهای چرخه سریعتری نسبت به ماشینهای هیدرولیک دارند و در نتیجه راندمان تولید را افزایش میدهند.

عملیات تمیز: ماشین های الکتریکی نیازی به روغن هیدرولیک ندارند، در نتیجه عملکرد تمیزتر و کاهش نیازهای تعمیر و نگهداری.

معایب:

هزینه اولیه بالاتر: ماشینهای قالبگیری تزریقی الکتریکی در مقایسه با ماشینهای هیدرولیک هزینههای اولیه بالاتری دارند که باعث میشود برای برخی از کاربردها مقرون به صرفهتر باشند.

نیروی گیره محدود: ماشین های الکتریکی ممکن است از نظر نیروی گیره در مقایسه با ماشین های هیدرولیک دارای محدودیت هایی باشند که مناسب بودن آنها را برای کاربردهای خاص محدود می کند.

حساس به نوسانات برق: ماشین های الکتریکی ممکن است نسبت به نوسانات یا وقفه های برق حساس تر باشند و به اقدامات اضافی برای پایداری برق و سیستم های پشتیبان نیاز دارند.

مزایا و معایب ماشین های قالب گیری تزریقی ترکیبی (هیبرید)

مزایا:

تطبیق پذیری: ماشین های قالب گیری تزریقی ترکیبی مزایای سیستم های هیدرولیک و الکتریکی را ترکیب می کنند و تطبیق پذیری را برای طیف وسیعی از کاربردها ارائه می دهند.

بهره وری انرژی: ماشین های هیبریدی با استفاده از موتورهای سروو الکتریکی برای واحد تزریق و نیروی هیدرولیک برای واحد گیره، مصرف انرژی را بهینه می کنند و در نتیجه هزینه های عملیاتی را کاهش می دهند.

دقت بهبود یافته: ماشینهای هیبریدی کنترل دقیقی بر فرآیند تزریق ارائه میدهند که در نتیجه کیفیت قطعه و تکرارپذیری آن در مقایسه با ماشینهای هیدرولیک سنتی بهبود مییابد.

زمانهای چرخه سریعتر: ماشینهای هیبریدی معمولاً زمان چرخه سریعتری نسبت به ماشینهای هیدرولیک دارند که منجر به افزایش راندمان تولید میشود.

معایب:

پیچیدگی: ماشینهای هیبریدی ممکن است پیچیدهتر از ماشینهای هیدرولیک یا الکتریکی سنتی باشند و به دانش تخصصی برای راهاندازی، بهرهبرداری و نگهداری نیاز دارند.

هزینه اولیه: ماشینهای هیبریدی ممکن است هزینههای اولیه بالاتری نسبت به ماشینهای هیدرولیک سنتی داشته باشند، اگرچه ممکن است از طریق بهرهوری انرژی و بهبود بهرهوری، صرفهجویی در هزینههای طولانیمدت داشته باشند.

الزامات تعمیر و نگهداری: ماشین های هیبریدی ممکن است به دلیل ترکیبی از اجزای هیدرولیک و الکتریکی نیاز به تعمیر و نگهداری بیشتری نسبت به ماشین های الکتریکی داشته باشند که به طور بالقوه باعث افزایش هزینه های عملیاتی در طول زمان می شود.

از انواع دستگاه تزریق پلاستیک ماشین های قالب گیری تزریقی دو شات است. ماشینهای قالبگیری تزریقی دو شات که به نامهای ماشینهای دو شات یا چند شات نیز شناخته میشوند، برای تزریق دو ماده یا رنگ مختلف به یک قالب در طول یک چرخه طراحی شدهاند.

نتیجه

دستگاه های تزریق پلاستیک انواع مختلفی دارند که هر کدام ویژگیها و مزایای منحصربهفردی را ارائه میدهند که متناسب با نیازهای مختلف تولید است. از استحکام ماشینهای هیدرولیک گرفته تا دقت مدلهای الکتریکی و سروو، سازندگان گزینههای زیادی برای انتخاب دارند. درک توانایی های هر نوع ماشین برای بهینه سازی فرآیندهای تولید، بهبود کارایی و دستیابی به کیفیت برتر محصول در چشم انداز رقابتی تولید مدرن ضروری است. چه تولیدات با حجم بالا باشد و چه قطعات پیچیده چند ماده ای، یک دستگاه قالب گیری تزریق پلاستیک برای پاسخگویی به هر نیازی وجود دارد.