روشهای کاهش ضایعات پلاستیک در فرآیند تزریق پلاستیک

کاهش ضایعات پلاستیک هنگام کار با دستگاه های تزریق پلاستیک در فرآیند تزریق پلاستیک یکی از چالشهای مهم در صنایع تولیدی پلاستیک به خصوص در تولید صنعتی و قطعات مهم میباشد که مستقیماً بر کیفیت محصولات نهایی، هزینههای تولید و بهرهوری تأثیر میگذارد. در فرآیند تزریق پلاستیک، ضایعات میتوانند به دلایل مختلفی از جمله طراحی نامناسب قالب، تنظیمات نادرست دستگاهها، استفاده از مواد نامرغوب و عدم کنترل دقیق شرایط فرآیند رخ دهند.

این ضایعات نه تنها باعث هدر رفتن مواد اولیه میشوند، بلکه میتوانند هزینههای تولید را افزایش داده و زمان تولید را نیز طولانیتر کنند. از این رو، شناسایی و اجرای راهکارهای مؤثر برای کاهش ضایعات، گامی اساسی در جهت افزایش کیفیت و کاهش هزینههاست.

استفاده از تکنولوژیهای مدرن مانند سیستمهای کنترل اتوماتیک، ماشینهای تزریق با دقت بالا، و نرمافزارهای شبیهسازی، میتواند نقش مهمی در بهبود فرآیند و کاهش ضایعات ایفا کند. علاوه بر این، طراحی بهینه قالبهای تزریق پلاستیک و انتخاب مواد اولیه مناسب نیز از دیگر عوامل کلیدی در کاهش ضایعات هستند. این عوامل در کنار هم میتوانند به تولید قطعات با کیفیت بالا و حداقل ضایعات منجر شوند.

دستگاه های تزریق پلاستیک در صنایع مختلف کابردهای فراوانی دارند این دستگاه ها میتوانند انواع مختلفی از قطعات پلاستیک در صنایع مختلف تولید کنند که امروز این قطعات بسیار پرکاربرد میباشند همچنین دقت و توانایی این دستگاه در مقیاس صنعتی و تولیدات قطعات مختلف در زمینه های مختلف برای کسب درامد از دستگاه تزریق پلاستیک و ایجاد سودهای مناسب در این زمینه بسیار مهم است این دستگاه توانایی تولید انواع قطعات و لوازم مختلف را در صنایع مختلف از پزشکی، لوازم خانگی، تولید انواع لوازم پلاستیکی و ظروف یکبار مصرف و … دارند به همین سبب کاهش هدر رفت در فرآنید تزریق در طول زمان خود بتاعث سودآوری بیشتر میشود همچنین برای کسب اطلاع از قیمت دستگاه های تزریق پلاستیک و مطالعه بیشتر مطالب زیر پیشنهاد میگردد.

- دستگاه تزریق پلاستیک سبد میوه

- دستگاه تزریق پالت پلاستیکی

- دستگاه تزریق پریفرم

- دستگاه تزریق پلاستیک عمودی

- دستگاه تزریق پلاستیک عمودی

- دستگاه تزریق پلاستیک خانگی

- درآمد ماهیانه دستگاه تزریق پلاستیک

- انواع دستگاه تزریق پلاستیک

- راهنمای خرید دستگاه تزریق پلاستیک

- تناژ دستگاه تزریق پلاستیک

- دستگاه بادکن پت

دلیل ایجاد ضایعات پلاستیک در فرآیند تزریق

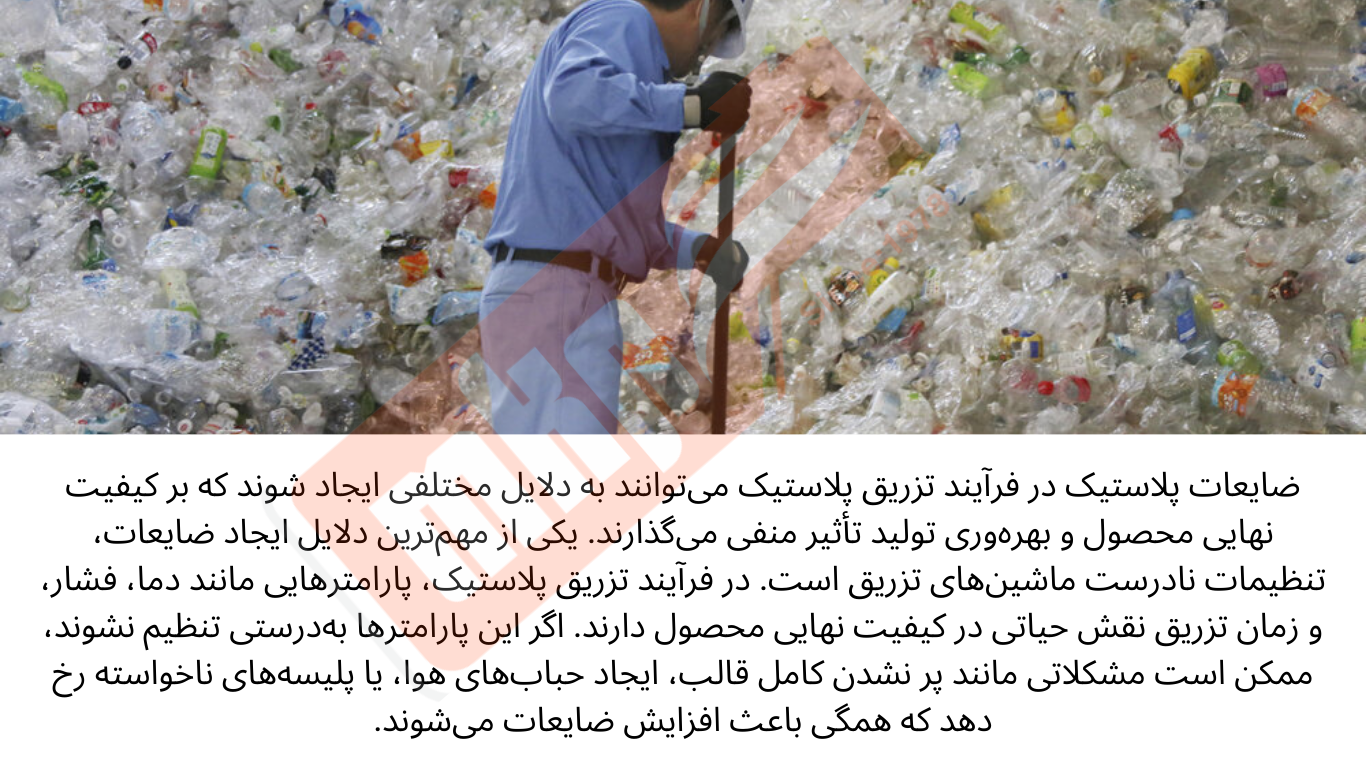

ضایعات پلاستیک در فرآیند تزریق پلاستیک میتوانند به دلایل مختلفی ایجاد شوند که بر کیفیت نهایی محصول و بهرهوری تولید تأثیر منفی میگذارند. یکی از مهمترین دلایل ایجاد ضایعات، تنظیمات نادرست ماشینهای تزریق است. در فرآیند تزریق پلاستیک، پارامترهایی مانند دما، فشار، و زمان تزریق نقش حیاتی در کیفیت نهایی محصول دارند. اگر این پارامترها بهدرستی تنظیم نشوند، ممکن است مشکلاتی مانند پر نشدن کامل قالب، ایجاد حبابهای هوا، یا پلیسههای ناخواسته رخ دهد که همگی باعث افزایش ضایعات میشوند.

علاوه بر تنظیمات ماشین، طراحی نامناسب قالب نیز میتواند منجر به بروز ضایعات شود. قالبهای تزریق باید بهگونهای طراحی شوند که جریان مواد بهصورت یکنواخت در سراسر قالب توزیع شود. عدم توزیع یکنواخت مواد میتواند باعث بروز نواقص در قطعات پلاستیکی، مانند خطوط جوش، حفرهها و تغییر شکلهای ناخواسته شود. این نقصها علاوه بر افزایش ضایعات، ممکن است نیاز به انجام فرآیندهای اضافی برای اصلاح یا حتی تولید مجدد قطعات را نیز به همراه داشته باشند.

استفاده از مواد اولیه نامرغوب یا مواد بازیافتی با کیفیت پایین نیز یکی دیگر از عوامل ایجاد ضایعات در فرآیند تزریق پلاستیک است. مواد اولیه باید دارای ویژگیهای مکانیکی و حرارتی مناسب برای فرآیند تزریق باشند. مواد با کیفیت پایین ممکن است در حین فرآیند ذوب و تزریق بهدرستی عمل نکنند، که نتیجه آن تولید قطعاتی با نقصهای ساختاری و ظاهری است. علاوه بر این، وجود آلودگیها یا رطوبت در مواد اولیه میتواند باعث ایجاد حفرهها و ترکها در قطعات نهایی شود.

عدم نگهداری و تعمیرات مناسب ماشینآلات و قالبها میتواند منجر به بروز مشکلاتی در فرآیند تزریق شود. ماشینآلاتی که بهدرستی کالیبره نشدهاند یا قالبهایی که به مرور زمان فرسوده شدهاند، ممکن است عملکرد مطلوبی نداشته باشند و این امر منجر به تولید ضایعات بیشتر خواهد شد. بنابراین، نگهداری منظم و تعمیرات پیشگیرانه از اهمیت بالایی برخوردار است تا از بروز مشکلات جلوگیری کرده و کیفیت تولید را حفظ کند.

کاهش ضایعات پلاستیک هنگام کار با دستگاه های تزریق پلاستیک در فرآیند تزریق پلاستیک یکی از چالشهای مهم در صنایع تولیدی پلاستیک به خصوص در تولید صنعتی و قطعات مهم میباشد که مستقیماً بر کیفیت محصولات نهایی، هزینههای تولید و بهرهوری تأثیر میگذارد.

درک فرایند تزریق و مراحل مختلف تزریق پلاستیک

بازیافت پلاستیک از مهمترین مراحل در تولید پلاستیکها میباشد. در این مرحله، از دستگاه آسیاب پلاستیک برای خرد کردن ضایعات پلاستیکی به قطعات کوچکتر استفاده میشود. این قطعات کوچک سپس برای تبدیل به گرانولهای پلاستیکی مورد استفاده قرار میگیرند. دستگاه آسیاب پلاستیک با خرد کردن ضایعات پلاستیکی، این امکان را فراهم میآورد که پلاستیکهای بازیافتی دوباره به چرخه تولید بازگردند و به عنوان مواد اولیه در فرآیندهای بعدی استفاده شوند.

پس از خرد شدن پلاستیکها، آنها به دستگاه اکسترودر منتقل میشوند. در این مرحله، پلاستیکهای خرد شده ذوب شده و به گرانولهای پلاستیکی تبدیل میشوند.

برای تولید محصولات با خواص خاص، ممکن است نیاز به افزودن مواد دیگر به گرانولهای پلاستیکی باشد. در این مرحله از میکسر مواد پلاستیک استفاده میشود. این دستگاه امکان میکس کردن دقیق و یکنواخت مواد افزودنی مانند رنگدانهها، تثبیتکنندهها و مواد پرکننده با گرانولهای پلاستیکی را فراهم میکند.

پیش از ورود مواد پلاستیکی به دستگاه تزریق، باید از وجود گرد و خاک، رطوبت و سایر مواد اضافی در آنها اطمینان حاصل شود چرا که این مواد اضافی باعث ایجاد خرابی قطعات در هنگام تزریق پلاستیک درون قالب های میشوند. برای این منظور از گازگیر دستگاه تزریق پلاستیک استفاده میشود. این دستگاه با استفاده از حرارت و خلأ، رطوبت و گازهای موجود در مواد پلاستیکی را خارج کرده و کیفیت مواد را برای فرآیند تزریق بهینه میکند. این کار از ایجاد حفرهها و نقصهای سطحی در قطعات نهایی جلوگیری میکند.

مواد آماده شده با استفاده از موادکش دستگاه تزریق پلاستیک به درون دستگاه تزریق منتقل میشوند. در این مرحله، مواد پلاستیکی ذوب شده و به درون قالب تزریق میشوند. دستگاه تزریق پلاستیک مواد را با فشار بالا به قالب وارد میکند تا شکل مورد نظر را بگیرد. کیفیت قالب و تنظیم دقیق پارامترهای دستگاه تزریق، نقش مهمی در کاهش ضایعات و تولید قطعات با کیفیت ایفا میکند. هرگونه نقص در این مرحله میتواند منجر به بروز پلیسه یا نقصهای دیگر در قطعات نهایی شود.

پس از تزریق، قالب باید بهطور مناسب خنک شود تا قطعه پلاستیکی به شکل نهایی خود برسد. برای این منظور، از برج خنک کننده دستگاه تزریق پلاستیک استفاده میشود که جریان آب سرد را از طریق سیستمهای خنککننده در قالب به جریان میاندازد. این برجها بهطور مؤثر گرمای اضافی را از قالب خارج میکنند و باعث تسریع فرآیند خنکسازی میشوند. علاوه بر برجهای خنککننده، چیلرهای دستگاه تزریق پلاستیک نیز برای خنکسازی دستگاه تزریق پلاستیک و قطعات استفاده میشوند.

تمام این مراحل باید با دقت و استفادهی دقیق از ماشین آلات انجام گیرد تا خرابی قطعات و ایجاد ضایعات پلاستیک به حداقل برسد.

پلیسه پلاستیک در فرایند تزریق

پلیسه در فرآیند تزریق پلاستیک به ناحیههای اضافی و نازک از مواد پلاستیکی گفته میشود که بهصورت ناخواسته در اطراف قطعه تولیدی ایجاد میشوند. این نواحی معمولاً در محلهای اتصال دو قسمت قالب (نقاط جدایی) یا در محلهای تهویه هوا (Vent) پدیدار میشوند و نیاز به عملیات تکمیلی برای حذف دارند.

پلیسه پلاستیک یکی از مشکلات رایج در فرآیند تزریق پلاستیک است که میتواند بر کیفیت و هزینه تولید تأثیر منفی بگذارد. با استفاده از روشهای مناسب برای کنترل و کاهش پلیسه، میتوان کیفیت تولید را افزایش داد و ایجاد ضایعات پلاستیک را کاهش داد. این اقدامات بهطور مستقیم بر افزایش بهرهوری و سودآوری تولید تأثیرگذار هستند.

دلایل ایجاد پلیسه پلاستیک

تنظیم نادرست فشار تزریق: فشار بیش از حد در زمان تزریق میتواند موجب تراوش مواد پلاستیکی به بیرون از حفره قالب و ایجاد پلیسه شود.

بستن نادرست قالب: اگر قالب بهدرستی بسته نشود یا فشار کافی برای بسته نگهداشتن قالب وجود نداشته باشد، درزهایی بین دو نیمه قالب ایجاد میشود که به پلیسه منجر میگردد.

طراحی نامناسب قالب: وجود ناهماهنگی یا اشتباه در طراحی قالبها میتواند منجر به بروز پلیسه شود. این اشتباهات میتوانند شامل نبود نقاط تهویه مناسب یا طراحی نادرست قسمتهای جدایی قالب باشد.

ساییدگی و فرسودگی قالب: با گذشت زمان، قالبها ممکن است دچار فرسایش شوند و لبههای آنها دقت اولیه خود را از دست دهند که این امر میتواند منجر به ایجاد پلیسه شود.

دمای نامناسب مواد: دمای بالای مواد پلاستیکی نیز میتواند باعث کاهش ویسکوزیته مواد و تراوش آنها از درزهای قالب شود.

روشهای کاهش ضایعات پلاستیک در فرآیند تزریق

کاهش ضایعات پلاستیک در فرآیند تزریق پلاستیک به طور مستقیم بر بهرهوری، هزینههای تولید و تأثیرات زیستمحیطی تأثیر میگذارد. در ادامه، چندین روش کلیدی برای کاهش ضایعات در فرآیند تزریق پلاستیک را توضیح میدهیم.

1.بهینهسازی پارامترهای فرآیند تزریق

بهینهسازی پارامترها در فرآیند تزریق پلاستیک یکی از مؤثرترین راهها برای کاهش ضایعات و بهبود کیفیت قطعات تولیدی است. پارامترهایی مانند فشار تزریق، دمای مواد و قالب، سرعت تزریق و زمان خنکسازی بهطور مستقیم بر کیفیت نهایی محصول و میزان ضایعات تأثیر میگذارند.

فشار بیش از حد ممکن است باعث تراوش مواد از قالب شود و در نتیجه، پلیسه یا نواحی غیرقابل استفاده در قطعه نهایی ایجاد کند. از سوی دیگر، فشار کم میتواند منجر به پر نشدن کامل قالب و ایجاد نقصهایی مانند حفرهها و نواحی خالی در قطعه شود.

دمای مواد پلاستیکی باید بهگونهای تنظیم شود که مواد بهطور کامل ذوب شده و جریان یابد، اما بیش از حد گرم نشود که باعث تجزیه مواد و ایجاد نقص در قطعه نهایی شود. همچنین، دمای قالب نیز باید بهدرستی تنظیم شود تا خنکسازی یکنواخت و کنترل شدهای برای قطعات صورت گیرد.

2.استفاده از مواد بازیافتی با کیفیت

استفاده از مواد بازیافتی در فرآیند تزریق پلاستیک نه تنها به کاهش هزینههای مواد اولیه کمک میکند، بلکه میتواند بهطور قابل توجهی ضایعات را کاهش داده. با این حال، استفاده مؤثر از مواد بازیافتی نیازمند مدیریت دقیق و کنترل کیفیت است تا از افت کیفیت محصولات نهایی جلوگیری شود.

استفاده از مواد بازیافتی در فرآیند تزریق پلاستیک نه تنها به کاهش هزینههای مواد اولیه کمک میکند، بلکه میتواند بهطور قابل توجهی ضایعات را کاهش داده. با این حال، استفاده مؤثر از مواد بازیافتی نیازمند مدیریت دقیق و کنترل کیفیت است تا از افت کیفیت محصولات نهایی جلوگیری شود.

ضایعات پلاستیک در فرآیند تزریق پلاستیک میتوانند به دلایل مختلفی ایجاد شوند که بر کیفیت نهایی محصول و بهرهوری تولید تأثیر منفی میگذارند. یکی از مهمترین دلایل ایجاد ضایعات، تنظیمات نادرست ماشینهای تزریق است. در فرآیند تزریق پلاستیک، پارامترهایی مانند دما، فشار، و زمان تزریق نقش حیاتی در کیفیت نهایی محصول دارند.

3.طراحی بهینه قالبها

طراحی قالبهای تزریق پلاستیک یکی از عوامل کلیدی در کاهش ضایعات و بهبود کیفیت قطعات تولیدی است. قالبهایی که بهدرستی طراحی شدهاند، میتوانند مشکلاتی مانند پلیسه، نواحی خالی و تغییر شکل قطعات را کاهش دهند و در نتیجه، بهرهوری تولید را افزایش دهند.

طراحی قالب تأثیر مستقیمی بر جریان مواد، پر شدن قالب و زمان خنکسازی دارد. یک قالب با طراحی نامناسب میتواند باعث مشکلاتی مانند پر نشدن کامل قالب، ایجاد حفرهها و ترکها در قطعه نهایی شود. علاوه بر این، طراحی نادرست قالب میتواند منجر به بروز پلیسه و دیگر نواقص سطحی در قطعه شود که نیازمند عملیات تکمیلی برای حذف آنها خواهد بود.

نقاط تزریق یا ورود مواد به قالب نیز در کاهش ضایعات نقش مهمی دارند. اگر نقاط تزریق بهدرستی انتخاب و طراحی نشوند، ممکن است مواد بهطور ناهماهنگ و غیر یکنواخت در قالب پخش شوند. این امر میتواند منجر به ایجاد نواحی ضعیف و نازک در قطعه شود که نیاز به اصلاح یا دورریز دارند.

4.آموزش و ارتقاء مهارتهای کارکنان

آموزش صحیح کارکنان در زمینه کار با ماشینآلات تزریق پلاستیک و شناخت مشکلات احتمالی در فرآیند تولید، میتواند به کاهش ضایعات کمک کند. کارکنانی که مهارتهای لازم را داشته باشند، میتوانند بهسرعت مشکلات را شناسایی و برطرف کنند.

5.نگهداری و تعمیر دستگاه تزریق پلاستیک و تعمیرات پیشگیرانه

نگهداری منظم و تعمیرات پیشگیرانه ماشینآلات تزریق پلاستیک میتواند از بروز مشکلات فنی و تولید ضایعات جلوگیری کند. بررسی دورهای ماشینآلات و تعویض قطعات فرسوده بهموقع، از توقفهای ناگهانی در خط تولید جلوگیری میکند.

نتیجهگیری

با توجه به اهمیت کاهش ضایعات در فرآیند تزریق پلاستیک، استفاده از روشهای فوق میتواند بهبود قابل توجهی در عملکرد و سودآوری کسب و کار داشته باشد. با بهرهگیری از این راهکارها و استفاده از تکنولوژیهای پیشرفته در فرآیند تزریق پلاستیک میتوان ضایعات ایجاد شده را کاهش داد و قطعات بهتری را برای عرضه به بازار تولید کرد.