تزریق پلاستیک یک فرآیند صنعتی برای تولید انواع مختلف مصنوعات پلاستیکی است که در آن مواد پلاستکی پلیمری به صورت گرانول یا پودر به یک دستگاه تزریق پلاستیک منتقل میشوند و در آنجا با استفاده از گرما و فشار ذوب میشوند. سپس مواد پلاستیکی مذاب به درون قالب ها تزریق میشوند، پس از تزریق مواد مذاب پلاستیکی به درون قالب های تزریق پلاستیک، این مواد در قالب خنک شده و به حالت جامد در میآیند و قطعهای دقیق و با ابعاد مشخص تولید میشود. فرآیند تزریق پلاستیک برای تولید قطعات پلاستیکی با دقت و سرعت بالا استفاده میشود.

تزریق پلاستیک یکی از فرآیندهای اصلی و پرکاربرد در صنعت تولید قطعات پلاستیکی با استفاده از ماشین آلات تزریق پلاستیک است که به طور گسترده در تولید محصولات مختلف از صنایع خودروسازی تا لوازم خانگی، الکترونیک و حتی صنایع پزشکی مورد استفاده قرار میگیرد. این روش به تولیدکنندگان این امکان را میدهد که با دقت بالا و سرعت مناسب، قطعاتی با شکلهای پیچیده و در حجمهای انبوه تولید کنند.

یکی از مزایای بزرگ تزریق پلاستیک این است که قابلیت تولید قطعات با جزئیات و دقت بسیار بالا را فراهم میکند. این ویژگی برای صنایع خودروسازی، لوازم الکترونیکی و پزشکی و صنایع با نیاز به دقت بالا مثا هوا فضا بسیار حیاتی است، چرا که این صنایع به تولید قطعاتی با دقت و کارایی بالا نیاز دارند. علاوه بر این، امکان استفاده از انواع مختلف پلاستیکها در این فرآیند، به تولیدکنندگان اجازه میدهد که قطعاتی با ویژگیهای خاص مانند مقاومت به حرارت، استحکام و انعطافپذیری تولید کنند.

فرایند تزریق پلاستیک در درون دستگاه تزریق پلاستیک

به دلیل سرعت بالای تولید و قابلیت بازیافت مواد پلاستیکی،تزریق پلاستیک میتواند هزینههای تولید را بهطور قابلتوجهی کاهش دهد. برای تولیدکنندگان، این امکان وجود دارد که قالبهای متعددی ایجاد کنند و از آنها برای تولید قطعات مختلف در کمترین زمان ممکن استفاده کنند. همین امر موجب میشود که تزریق پلاستیک به یکی از روشهای پرکاربرد و اقتصادی در تولید قطعات و مصنوعات پلاستیکی برای تولید انبوه تبدیل شود.

برا اطلاع از قیمت دستگاه های تزریق پلاستیک و میزان سودسازی صنعت تزریق پلاستیک و کسب درآمد دستگاه تزریق پلاستیک مطالب زیر را مطالعه کنید.

فرآیند تزریق پلاستیک

فرآیند تزریق پلاستیک شامل مراحل مختلفی است که هرکدام نقش مهمی در تولید قطعات پلاستیکی با کیفیت ایفا میکنند. از تبدیل ضایعات پلاستیک به مواد اولیه گرفته تا خنکسازی نهایی قطعات، هر مرحله به بهبود کیفیت محصول و افزایش کارایی فرآیند کمک میکند.

فرآیند تزریق پلاستیک شامل ذوب کردن مواد پلیمری و تزریق آنها به داخل قالبهای فلزی است. مواد پلاستیکی به شکل گرانول یا پودر در مخزن دستگاه تزریق قرار گرفته و پس از ذوب شدن به حالت مایع در میآیند. سپس با استفاده از فشار، این مواد مذاب به داخل قالبها تزریق میشوند. پس از سرد شدن، پلاستیک به شکل نهایی خود درمیآید و قالب باز شده و قطعه پلاستیکی خارج میشود. این فرآیند نه تنها دقت بالا و کیفیت خوبی دارد، بلکه امکان تولید سریع و انبوه را نیز فراهم میکند.

تزریق پلاستیک یک فرآیند صنعتی برای تولید انواع مختلف مصنوعات پلاستیکی است که در آن مواد پلاستکی پلیمری به صورت گرانول یا پودر به یک دستگاه تزریق پلاستیک منتقل میشوند و در آنجا با استفاده از گرما و فشار ذوب میشوند.

1.آسیاب پلاستیک و تولید گرانول: اولین مرحله در فرآیند تزریق پلاستیک، آمادهسازی مواد اولیه است. ضایعات پلاستیکی یا قطعات بازیافتی در دستگاه آسیاب پلاستیک خرد میشوند. این دستگاه پلاستیکها را خرد کرده و به قطعات کوچکتری تبدیل میکند که به آنها پرک گفته میشود. پرک های سپس توسط دستگاه اکسترودر ذوب میشوند و تبدیل به گرانولهای پلاستیک میشوند که به راحتی در دستگاه تزریق پلاستیک مورد استفاده قرار میگیرند.

2. رفع مواد زائد(رطوب و گرد خاک) توسط دستگاه گازگیر تزریق پلاستیک: پس از تولید گرانول، ممکن است هنوز درون آن مواد زائد مانند رطوبت یا گاز محبوس وجود داشته باشد که میتواند بر کیفیت نهایی محصول تأثیر منفی بگذارد. در این مرحله، از دستگاهی به نام گازگیر تزریق پلاستیک استفاده میشود. این دستگاه با خارج کردن گازها و رطوبت موجود در مواد پلاستیکی و گرانولها، کیفیت تزریق پلاستیک و قالب گیری تزریقی را را بهبود میبخشد و از ایجاد عیوب در محصول نهایی جلوگیری میکند.

3.میکس کردن رنگ و مواد لازم با دستگاه میکسر مواد پلاستیک: برای دستیابی به رنگ و خصوصیات مورد نظر در قطعات پلاستیکی، مواد افزودنی، رنگها و مواد دیگر باید به گرانولها اضافه شوند. این کار با استفاده از دستگاه میکسر مواد پلاستیک انجام میشود. دستگاه میکسر مواد را بهطور یکنواخت با یکدیگر مخلوط میکند تا ترکیب نهایی با کیفیت بالا و بدون نقص آماده برای تزریق به دستگاه شود. این مرحله بسیار حیاتی است زیرا یکنواختی رنگ و کیفیت محصول نهایی به آن بستگی دارد.

4.انتقال مواد به دستگاه تزریق با موادکش دستگاه تزریق پلاستیک: یکی از روشهای بهبود بهرهوری و کاهش دخالت انسانی در فرآیند تزریق پلاستیک،بخصوص در صنایع بزرگ مکانیزه کردن فرآیند تزریق پلاستیک و استفاده از دستگاه موادکش تزریق پلاستیک است. این دستگاه مواد آمادهشده را بهصورت اتوماتیک از میکسر به داخل دستگاه تزریق منتقل میکند. این کار نه تنها باعث افزایش سرعت فرآیند میشود، بلکه از آلودگی مواد و ورود مواد زائد به دستگاه تزریق نیز جلوگیری میکند.

5.تزریق پلاستیک توسط دستگاه تزریق پلاستیک: در این مرحله، مواد پلاستیکی که در دستگاه ذوب شدهاند، از طریق سیلندر و پیستونهای دستگاه تزریق پلاستیک با فشار بالا به قالبها تزریق میشوند. دما و فشار تزریق باید با دقت تنظیم شود تا مواد پلاستیکی به طور کامل قالب را پر کنند و هیچ فضای خالی در قطعه نهایی باقی نماند. این مرحله نیازمند دقت بالا و نظارت مداوم است تا از بروز مشکلاتی مانند عدم یکنواختی یا نقص در تزریق جلوگیری شود.

6.قالبگیری در دستگاه تزریق پلاستیک: پس از تزریق مواد پلاستیکی به قالب، قالب باید بسته و فشار لازم برای شکلگیری قطعه اعمال شود. این کار در بخش قالبگیری دستگاه تزریق پلاستیک انجام میشود. قالبهای فلزی که برای تولید قطعات طراحی شدهاند، شکل نهایی قطعه را تعیین میکنند. پس از سرد شدن و جامد شدن پلاستیک داخل قالب، قالب باز شده و قطعه نهایی جدا میشود.

7.تنظیم دمای قالب با گرمکن قالب: برای بهبود کیفیت تزریق و جلوگیری از ایجاد نواقص در قطعه نهایی، دمای قالب باید بهطور دقیق تنظیم شود. از گرمکن قالب برای حفظ دمای مناسب قالب در طی فرآیند تزریق استفاده میشود. این گرمکنها به کنترل دما کمک میکنند و باعث میشوند که پلاستیک بهطور یکنواخت درون قالب جریان یابد و قطعهای بدون نقص تولید شود.

8.خنکسازی قطعات و قالبها با برج خنککننده دستگاه تزریق پلاستیک: پس از تزریق و قالبگیری، قطعات پلاستیکی باید بهطور مؤثر خنک شوند تا به شکل نهایی خود برسند این خنک سازیو ونحوه صحیح خنک سازی بر کیفیت محصول اثر دارد. برجهای خنککننده دستگاه تزریق پلاستیک وظیفه خنکسازی سریع قالبها و قطعات تولید شده را دارند. این برجها با استفاده از جریان آب سرد، دمای قالب و قطعات را کاهش میدهند و سرعت تولید را افزایش میدهند.

9.استفاده از چیلر دستگاه تزریق پلاستیک برای خنکسازی دستگاههای تزریق پلاستیک: علاوه بر خنکسازی قالبها، دستگاه تزریق پلاستیک نیز در طی فرآیند تولید گرمای زیادی تولید میکند. برای جلوگیری از افزایش دمای دستگاه و ایجاد خرابیهای احتمالی، از چیلر تزریق پلاستیک استفاده میشود. این چیلرها دستگاه را خنک نگه میدارند و به حفظ کارایی و عمر طولانی دستگاه کمک میکنند.

روش های مختلف تزریق پلاستیک، انواع فرآیند تزریق پلاستیک

1.تزریق پلاستیک استاندارد یا معمولی: این روش یکی از پرکاربردترین و متداولترین فرآیندهای تزریق پلاستیک است. در این روش، مواد پلاستیکی ذوب شده و تحت فشار به داخل قالب تزریق میشوند. پس از پر شدن قالب و سرد شدن مواد، قطعه نهایی شکل میگیرد. این روش برای تولید قطعات بزرگ، کوچک و پیچیده با حجمهای مختلف مناسب است و در صنایع خودروسازی، بستهبندی، لوازم خانگی و بسیاری از صنایع دیگر کاربرد دارد.

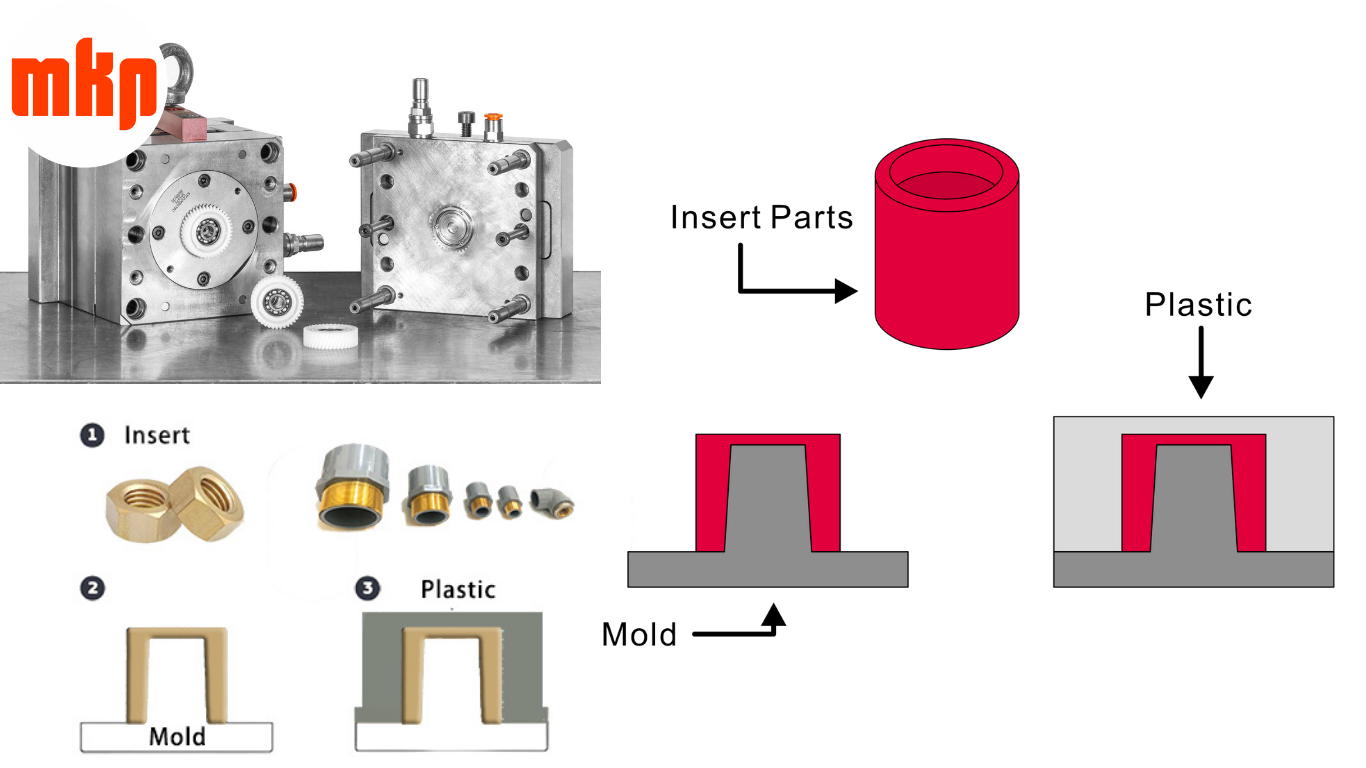

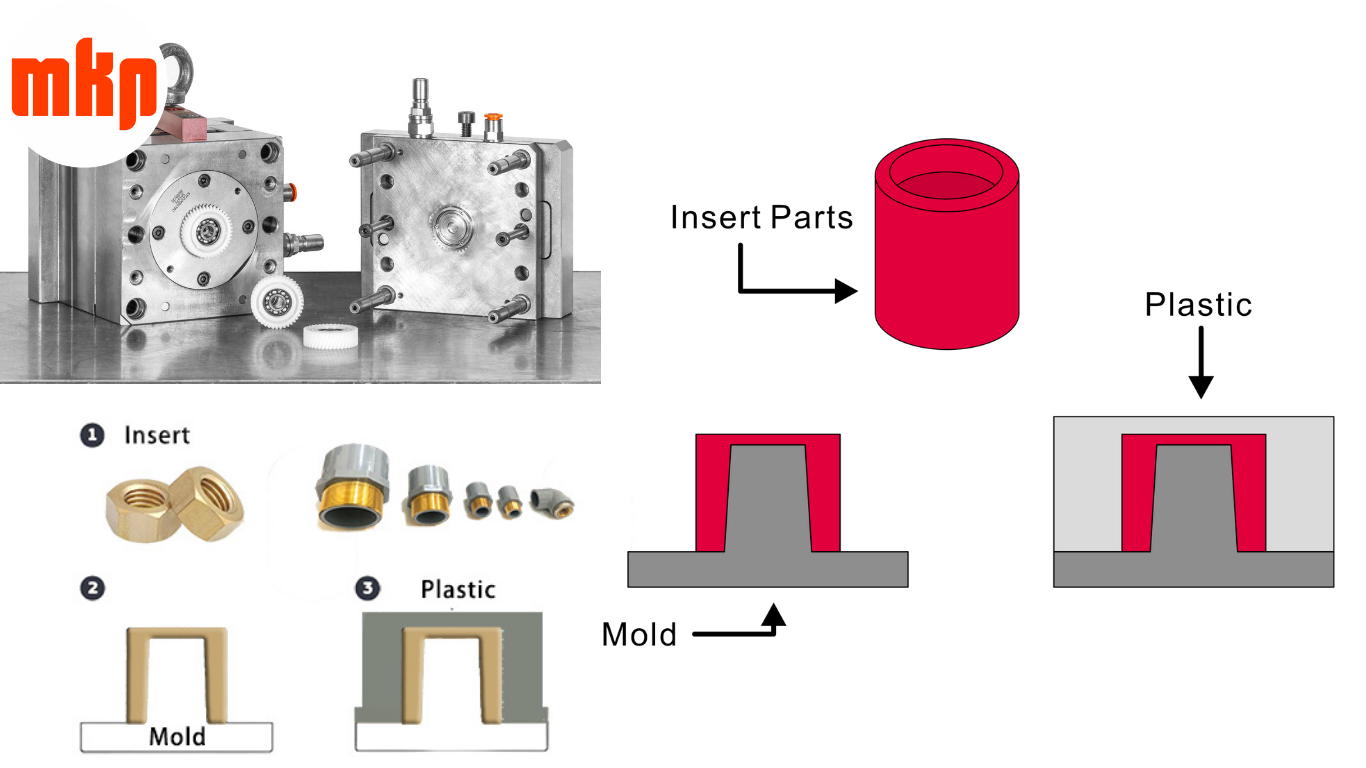

2.تزریق پلاستیک اینسرتی: در فرآیند تزریق پلاستیک اینسرتی، یک قطعه پیشساخته (معمولاً از جنس فلز یا پلاستیک) داخل قالب قرار میگیرد و سپس مواد پلاستیکی ذوب شده به دور آن تزریق میشوند. نتیجه نهایی یک قطعه ترکیبی است که از پلاستیک و اینسرت تشکیل شده است. این روش برای تولید قطعاتی که نیاز به استحکام بیشتر یا ویژگیهای خاص مانند رزوههای فلزی دارند، بهکار میرود.

قالب گیری تزریق پلاستیک اینسرتی

3.تزریق پلاستیک چند جزئی: تزریق پلاستیک چند جزئی (که به آن تزریق دو یا چند شاتی هم گفته میشود) فرآیندی است که در آن دو یا چند نوع ماده پلاستیکی بهطور همزمان یا متوالی به قالب تزریق میشوند. این فرآیند به تولید قطعاتی با چند رنگ یا مواد مختلف کمک میکند. این روش اغلب برای تولید قطعات چندرنگ، چندمادهای و دارای پوششهای نرم و سخت بهکار میرود.

4.تزریق پلاستیک فشاری: در این روش، مواد پلاستیکی ذوبشده به قالبی که قبلاً گرم شده است تزریق میشوند و با فشار در قالب فشرده میشوند. این فرآیند برای تولید قطعات بزرگ و ساده که نیاز به دقت بالایی ندارند، استفاده میشود. از این روش بیشتر برای ساخت قطعات بزرگتر مانند بخشهایی از بدنه خودرو یا قطعات الکتریکی استفاده میشود.

5.تزریق پلاستیک بادی: تزریق پلاستیک بادی یک فرآیند ویژه برای تولید قطعات توخالی مانند بطریها و ظروف پلاستیکی است. دستگاههای تزریق پلاستیک بادی، که به عنوان دستگاههای پلاستیک بادی یا اکستروژن بلومولدینگ نیز شناخته میشوند، دستگاههایی هستند که برای تولید قطعات پلاستیکی به روش بادی استفاده میشوند. در مرحله اکستروژن، پلاستیک به شکل لولهای از دستگاه خارج میشود و در مرحله بادی، این لوله پلاستیکی به داخل قالبی که به شکل نهایی قطعه طراحی شده، باد میشود. این فرآیند باعث تولید قطعات پلاستیکی با دیوارههای نازک و مقاومت بالا میشود. دستگاههای پلاستیک بادی به ویژه در تولید بطریهای پلاستیکی، مخازن و سایر قطعات مشابه کاربرد دارند.

6.تزریق پلاستیک گازی: در این فرآیند، ابتدا مواد پلاستیکی به قالب تزریق میشوند و سپس یک گاز (معمولاً نیتروژن) به داخل مواد پلاستیکی تزریق میشود تا فضاهای خالی درون قطعه ایجاد شود. این روش به کاهش وزن قطعه، کاهش مصرف مواد و افزایش استحکام قطعات کمک میکند. تزریق گازی برای تولید قطعات بزرگ و پیچیده با دیوارههای نازک مناسب است.

7.تزریق پلاستیک واکنشی: در این روش، دو یا چند ماده شیمیایی (مانند پلییورتانها) با یکدیگر واکنش داده و مواد پلاستیکی تولید میکنند که به داخل قالب تزریق میشود. این فرآیند به سرعت واکنشهای شیمیایی و تولید قطعات سبک و با استحکام بالا کمک میکند. روش RIM بیشتر در صنایع خودروسازی و تولید قطعات بزرگ و مقاوم مانند سپر خودرو و پوستههای بزرگ کاربرد دارد.

8.تزریق پلاستیک قالبگیری بیش از حد (Overmolding): این فرآیند برای تولید قطعاتی است که بهطور مستقیم یک ماده پلاستیکی بر روی قطعه یا ماده دیگری تزریق میشود مورد استفاده قرار میگیرد. Overmolding به تولید قطعات چند جزئی و چند لایه کمک میکند. برای مثال، دستههای پلاستیکی با روکشهای نرم از این طریق ساخته میشوند. این روش معمولاً در تولید قطعات الکترونیکی، ابزارهای دستی، و محصولات مصرفی ماندد لاستیک کاربرد دارد.

9.تزریق پلاستیک به کمک آب (Water-assisted Injection Molding): این فرآیند مشابه تزریق گازی است، اما بهجای گاز از آب برای ایجاد حفرههای خالی درون قطعه استفاده میشود. این روش بهطور عمده برای تولید قطعات با دیوارههای ضخیم استفاده میشود و به کاهش زمان خنکسازی و بهبود کیفیت سطح قطعات کمک میکند.

10.تزریق پلاستیک میکرو: این روش برای تولید قطعات بسیار کوچک و دقیق استفاده میشود. مواد پلاستیکی به مقدار بسیار کم تزریق میشوند و قطعاتی با اندازههای میکرو تولید میشود. این فرآیند معمولاً در صنایع پزشکی، الکترونیک و تولید قطعات بسیار کوچک مانند میکروچپها و سنسورها کاربرد دارد.

11.تزریق پلاستیک با قالبگیری دو مادهای (Two-Shot Molding):

در این روش، دو نوع ماده پلاستیکی مختلف به ترتیب به داخل یک قالب تزریق میشوند تا یک قطعه نهایی تولید شود. این روش برای تولید قطعاتی که به دو نوع ماده یا دو رنگ مختلف نیاز دارند، استفاده میشود. این فرآیند در تولید قطعات پیچیده و با طراحی خاص مانند قطعات الکترونیکی یا قطعات خودرویی کاربرد دارد.

12.تزریق پلاستیک فومدار: در این فرآیند، مواد فومدار به داخل قالب تزریق میشوند. این روش برای تولید قطعاتی که نیاز به سبک بودن و عایق حرارتی دارند، مناسب است. از این فرآیند بیشتر در صنایع خودروسازی، مبلمان و لوازم خانگی استفاده میشود.

مواد پلاستیکی مورد استفاده در تزریق پلاستیک

1.پلیاتیلن (PE): پلیاتیلن یکی از پرمصرفترین مواد پلاستیکی است و به دو دسته اصلی پلیاتیلن با چگالی کم (LDPE) و پلیاتیلن با چگالی بالا (HDPE) تقسیم میشود. این ماده به دلیل مقاومت بالا در برابر رطوبت و مواد شیمیایی، برای تولید محصولات مختلف مانند بطریها، کیسههای پلاستیکی و قطعات بستهبندی مناسب است. همچنین پلیاتیلن دارای انعطافپذیری خوب و قابلیت بازیافت است، که آن را برای تولید قطعات ساده و اقتصادی در حجم بالا مناسب میسازد.

2.پلیپروپیلن (PP): پلیپروپیلن به دلیل ویژگیهای منحصر به فردی مانند مقاومت در برابر مواد شیمیایی، سختی بالا و مقاومت در برابر خمش، به عنوان یکی از محبوبترین مواد برای تزریق پلاستیک استفاده میشود. این ماده برای تولید قطعاتی که نیاز به تحمل فشار و دما دارند، مانند قطعات خودرو، لوازم خانگی و ظروف مواد غذایی، استفاده میشود. همچنین پلیپروپیلن به دلیل سبک بودن و هزینه پایین تولید، برای تولید قطعات با حجم بالا مناسب است.

3.پلیکربنات (PC): پلیکربنات مادهای با شفافیت بالا و مقاومت فوقالعاده در برابر ضربه است که در صنایع مختلف مانند الکترونیک، خودروسازی و پزشکی کاربرد دارد. از این ماده معمولاً برای تولید قطعاتی که نیاز به شفافیت و استحکام بالا دارند، مانند لنزهای چراغ خودرو، محفظههای الکترونیکی و تجهیزات پزشکی استفاده میشود. پلیکربنات همچنین دارای ویژگی مقاومت در برابر حرارت و شعله است که آن را برای تولید قطعات حساس مناسب میکند.

4.نایلون (PA): نایلون یا پلیآمید یکی از مواد مقاوم و پرکاربرد در صنعت تزریق پلاستیک است که به دلیل مقاومت در برابر سایش، حرارت و مواد شیمیایی، در تولید قطعات مکانیکی مانند چرخدندهها، قطعات خودرو و تجهیزات صنعتی استفاده میشود. این ماده همچنین دارای انعطافپذیری بالا و استحکام کششی فوقالعادهای است که آن را برای قطعاتی که تحت فشار بالا قرار میگیرند، مناسب میسازد.

5.پلیوینیل کلراید (PVC): پلیوینیل کلراید یا PVC یکی از پرکاربردترین پلاستیکها در صنایع مختلف است. این ماده به دلیل مقاومت بالا در برابر مواد شیمیایی و ویژگیهای عایقبندی الکتریکی، برای تولید لولهها، اتصالات، روکشهای کابل و محصولات ساختمانی استفاده میشود. همچنین PVC به دو نوع سخت (UPVC) و نرم (پلاستیسایزر دار) تقسیم میشود که هر کدام در صنایع خاصی کاربرد دارند.

6.اکریلونیتریل بوتادین استایرن (ABS): ABS یک ماده سخت و مقاوم در برابر ضربه است که به دلیل قابلیتهای مکانیکی بالا، در تولید قطعات مختلف از جمله بدنههای لوازم خانگی، قطعات خودرو، و محصولات الکترونیکی استفاده میشود. این ماده همچنین قابلیت رنگپذیری خوبی دارد و به راحتی میتوان آن را در رنگها و طرحهای مختلف تولید کرد. از این رو، ABS در صنایع متنوعی مورد استفاده قرار میگیرد.

تزریق پلاستیک یکی از فرآیندهای اصلی و پرکاربرد در صنعت تولید قطعات پلاستیکی است که به طور گسترده در تولید محصولات مختلف از صنایع خودروسازی تا لوازم خانگی، الکترونیک و حتی صنایع پزشکی مورد استفاده قرار میگیرد.

کاربردهای تزریق پلاستیک در صنایع مختلف

1.صنعت خودروسازی

تزریق پلاستیک در صنعت خودروسازی یکی از مهمترین و پرکاربردترین روشها برای تولید قطعات مختلف است. با استفاده از این فرآیند، قطعات سبک و مقاوم در برابر ضربه، حرارت و مواد شیمیایی تولید میشوند. قطعاتی مانند:

- سپرها

- داشبوردها

- قطعات داخلی و خارجی خودرو

- محفظههای موتور و سیستمهای خنککننده

این روش به خودروسازان کمک میکند تا وزن خودرو را کاهش داده و بهرهوری سوخت را بهبود بخشند، در حالی که هزینههای تولید را نیز کاهش میدهد.

2.صنعت بستهبندی

یکی از بزرگترین مصرفکنندگان محصولات تزریق پلاستیک، صنعت بستهبندی است. از طریق این روش، محصولات مختلفی مانند:

- پریفرم

- بطریها

- درپوشها

- ظرفهای پلاستیکی

- و…

تولید میشوند. این محصولات معمولاً برای بستهبندی مواد غذایی، دارویی، شیمیایی و بهداشتی استفاده میشوند. پلاستیکهای مورد استفاده در این صنعت به دلیل ویژگیهایی مانند مقاومت در برابر رطوبت و وزن سبک بسیار محبوب هستند.

3.صنعت الکترونیک

در صنعت الکترونیک، تزریق پلاستیک برای تولید قطعات دقیق و با دوام استفاده میشود. این قطعات به دلیل وزن کم، عایق بودن در برابر جریان الکتریکی و قابلیت شکلپذیری، در تولید وسایل مختلف مانند:

- بدنه لوازم الکترونیکی (موبایل، لپتاپ، تبلت)

- اتصالات و سوکتها

- قطعات داخلی تجهیزات الکترونیکی

این قطعات به ویژه در صنایع حساس مانند ارتباطات، کامپیوتر و تجهیزات مصرفی الکترونیکی مورد استفاده قرار میگیرند.

4.صنعت پزشکی

در صنعت پزشکی، از تزریق پلاستیک برای تولید ابزارها و تجهیزات یکبار مصرف و قطعات پیچیدهای که نیاز به دقت و استانداردهای بهداشتی بالا دارند، استفاده میشود. برخی از محصولات تزریقی پلاستیکی در این صنعت شامل:

- سرنگها

- تجهیزات جراحی

- وسایل نگهداری دارو

- قطعات دستگاههای پزشکی

پلاستیکهای باکیفیت برای تولید این محصولات استفاده میشوند، که هم مقاومت در برابر استریلیزاسیون دارند و هم از نظر بهداشتی ایمن هستند.

5.صنعت لوازم خانگی

تزریق پلاستیک در تولید قطعات مختلف لوازم خانگی کاربرد گستردهای دارد. به عنوان مثال، قطعات پلاستیکی در تولید دستگاههای مختلف مانند:

- یخچالها

- ماشینهای لباسشویی

- جاروبرقی

- تجهیزات آشپزخانه

این روش به دلیل هزینه کم، سرعت تولید بالا و امکان ایجاد طرحهای متنوع و جذاب، بسیار محبوب است.

6.صنعت اسباببازی

صنعت اسباببازی نیز از فرآیند تزریق پلاستیک برای تولید انواع اسباببازیهای با کیفیت و مقرون به صرفه استفاده میکند. این فرآیند به تولید اسباببازیهایی با رنگها و شکلهای مختلف کمک میکند. از آنجایی که پلاستیک قابلیت بازیافت دارد، تولیدکنندگان به طور فزایندهای از مواد قابل بازیافت استفاده میکنند تا محصولات سازگار با محیط زیست ایجاد کنند.

7.صنعت هوافضا

در صنعت هوافضا نیز، تزریق پلاستیک برای تولید قطعات سبک و مقاوم به کار میرود. قطعاتی که در ساخت هواپیماها، ماهوارهها و تجهیزات فضایی به کار میروند باید وزن کمی داشته و از مقاومت بالایی برخوردار باشند. پلاستیکهای تقویت شده با فیبر کربن و مواد کامپوزیتی به عنوان جایگزین قطعات فلزی در این صنعت استفاده میشوند.

تجهیزات مورد نیاز تزریق پلاستیک

1.دستگاه تزریق پلاستیک (Injection Molding Machine)این دستگاه، اصلیترین جزئ در فرآیند تزریق پلاستیک است که شامل دو بخش اصلی است:

- واحد تزریق: در این بخش، مواد پلاستیکی (گرانول یا پودر) ذوب شده و به داخل قالب تزریق میشوند.

- واحد گیره: این بخش مسئول باز و بسته شدن قالب و اعمال فشار برای حفظ قطعه در حالت قالبگیری است.

دستگاه تزریق پلاستیک به سه نوع هیدرولیکی، الکتریکی و هیبریدی تقسیم میشود که هر یک ویژگیهای خاص خود را دارند. دستگاههای هیدرولیکی برای قطعات سنگین و بزرگ، دستگاههای الکتریکی برای تولیدات دقیق و کوچک، و دستگاههای هیبریدی ترکیبی از ویژگیهای دو نوع قبلی هستند.

2.قالب تزریق پلاستیک (Injection Mold)قالب، یکی از مهمترین بخشهای فرآیند تزریق پلاستیک است که شکل نهایی قطعه پلاستیکی را تعیین میکند. این قالب از دو بخش اصلی تشکیل شده است:

- قالب ثابت (Fixed Mold): این بخش به واحد گیره دستگاه متصل میشود.

- قالب متحرک (Movable Mold): که پس از پایان فرآیند، قطعه را آزاد میکند.

قالبها معمولاً از مواد مقاومی مانند فولاد یا آلومینیوم ساخته میشوند و به دلیل پیچیدگی طراحی، هزینههای زیادی دارند. قالبهای چند حفرهای نیز برای تولید همزمان چندین قطعه استفاده میشوند.

3.رباتها و اتوماسیون (Robotics and Automation)

رباتها و سیستمهای اتوماسیون نقش مهمی در مدرنسازی فرآیند تزریق پلاستیک دارند. این سیستمها برای:

- تخلیه قطعات از قالب

- انتقال آنها به دستگاههای دیگر مانند برش یا بستهبندی

- مونتاژ قطعات استفاده میشوند.

با استفاده از اتوماسیون، سرعت تولید افزایش یافته و نیاز به نیروی انسانی کاهش مییابد.

سایر تجهیزات شامل لوازم جانبی و ماشین آلات تزریق پلاستیک میشود

- آسیاب پلاستیک

- موادکش دستگاه تزریق پلاستیک

- گازگیر دستگاه تزریق پلاستیک

- برج خنک کننده یا کولینگ تاور

- چیلر دستگاه تزریق پلاستیک

- گرم کن قالب

هزینه راه اندازی تزریق پلاستیک ، درآمد تزریق پلاستیک

راهاندازی یک کارگاه یا کارخانه تزریق پلاستیک هزینههای مختلفی دارد که شامل خرید تجهیزات، مواد اولیه، تأمین نیروی انسانی و دیگر عوامل است. درآمد حاصل از این فرآیند نیز به متغیرهایی مانند حجم تولید، نوع محصولات تولیدی، میزان تقاضا در بازار و کیفیت قطعات تولید شده بستگی دارد.

هزینه خرید تجهیزات و دستگاه های تزریق پلاستیک: هزینه دستگاههای تزریق پلاستیک بر اساس توان و نوع دستگاه متغیر است. دستگاههای کوچکتر برای قطعات کوچک قیمت کمتری دارند، در حالی که دستگاههای بزرگتر برای تولید قطعات حجیم گرانتر هستند.

هزینه قالبسازی: قالبها هزینه بسیار بالایی دارند و قیمت آنها به پیچیدگی و نوع محصول تولیدی بستگی دارد. قالبهای ساده برای قطعات معمولی ممکن است از حدود 50 تا 100 میلیون تومان شروع شوند، اما قالبهای پیچیده و چند حفرهای میتوانند هزینهای بیش از 500 میلیون تومان یا بیشتر داشته باشند.

خرید مواد اولیه (گرانول پلاستیک): مواد اولیه پلاستیکی (گرانولها) در بازار با قیمتهای متنوع موجود هستند. قیمت گرانول به نوع ماده پلاستیکی بستگی دارد؛ مثلاً پلیاتیلن، پلیپروپیلن، و ABS هر کدام قیمتهای متفاوتی دارند.

هزینه نیروی انسانی: هر کارگاه یا کارخانه به نیروی انسانی متخصص برای راهاندازی و نظارت بر دستگاهها نیاز دارد. هزینه نیروی انسانی شامل حقوق اپراتورها، مهندسین قالبسازی، و پرسنل فنی است.

هزینه انرژی و نگهداری: مصرف برق در دستگاههای تزریق پلاستیک بالا است، به ویژه در تولیدات بزرگ و سنگین. هزینههای انرژی شامل مصرف برق و همچنین هزینههای نگهداری و تعمیر دستگاهها میشود.

نتیجه گیری

فرآیند تزریق پلاستیک به عنوان یکی از پیشرفتهترین و کارآمدترین روشهای تولید در دنیای صنعتی امروز، نقش کلیدی در صنایع مختلف ایفا میکند و به دلیل توانایی تولید قطعات با کیفیت بالا و دقت بینظیر، به انتخابی محبوب تبدیل شده است.

با وجود هزینههای اولیه بالا برای خرید دستگاهها، قالبسازی و تجهیزات جانبی، مزایای آن از جمله کاهش هزینههای تولید در مقیاس بزرگ، انعطافپذیری در طراحی، و امکان تولید سریع و دقیق، به جبران این هزینهها کمک میکند. علاوه بر این، درآمد حاصل از این فرآیند به عوامل متعددی مانند نوع محصول، حجم تولید و تقاضای بازار بستگی دارد.

در نهایت، با بهبود تکنولوژیها و افزایش تقاضا برای محصولات پلاستیکی، تزریق پلاستیک به عنوان یک صنعت سودآور و حیاتی در بخشهای مختلف اقتصادی، به ویژه در صنایعی که به دقت، کیفیت و کارایی بالا نیاز دارند شناخته شده است. مدیریت صحیح هزینهها و بهرهبرداری از فناوریهای جدید میتواند به افزایش سودآوری و موفقیت در این صنعت کمک شایانی کند.